| 颜色 | 调色定制油漆颜色 | 单件净重 | 4公斤 20公斤 |

|---|---|---|---|

| 保质期 | 12月 | 金属涂料分类 | 聚氨酯涂料 |

| 干燥时间 | 自干快干速干 h | 耐水性 | 耐变色 不掉漆 |

深圳市机械油漆涂装成本控制

【摘要】以某深圳机械油漆涂装线为例,围绕机械油漆涂装材料和机械油漆涂装工艺进行机械油漆涂装成本控制的分析。通过选择合适的钢丸、和原子灰、并且对机械油漆喷涂方式、喷涂顺序进行优化,提高了机械油漆涂层质量和喷涂效率,并使机械油漆利用率提升了23%。对烘烤温度及强冷工艺进行优化,减少了机械油漆涂装的能耗,使每台机械设备天然气费用降低了78元,大大降低了机械结构件的油漆涂装生产成本。

【关键词】深圳机械油漆涂装材料;机械油漆喷涂方式;机械油漆喷涂顺序;机械油漆涂装成本

随着我国深圳机械的迅猛发展,其机械油漆涂装质量也得到了很大提高。机械结构件的油漆涂装一般都在主机厂完成,近年来不少主机厂纷纷取消对结构件的地摊式喷涂,先后建立了大型的机械油漆涂装线,使机械油漆涂装质量得打很大的改善。同时随着产量不断增加,机械油漆涂装的每个工位节拍也越来越快。

深圳大型机械油漆涂装线的建立,不进设备投入巨大,而且运行成本也相应增加,如机械油漆喷漆房的送排风及空调系统、循环水的能耗、烘房的能耗、强冷的能耗,这些分摊到机械油漆涂装成本上占相当一部分比例。目前,工程机械的竞争越来越激烈,不仅存在质量上的竞争,更多的是价格上的竞争。因此,在不降低产品质量的基础上,如何降低生产成本,成为主机厂迫切需要解决的问题。对于机械结构件的涂装,涉及到降低机械油漆涂装成本方面的因素很多。例如,机械油漆涂装设备方面采用集中供漆系统,减少机械油漆的浪费;采用保温性能好的,减少能耗。本研究以某厂的机械油漆涂装线为例,围绕机械油漆涂装材料的利用率,降低运行能耗,达到降低机械油漆涂装生产成本,提高产品市场竞争力的目标。

该厂机械油漆涂装工艺如下:

机械金属表面除油→屏蔽→上件→抛丸→清理→喷涂底漆→流平→底漆烘干→强冷→刮原子灰→原子灰烘干→强冷→检查/打磨→清理→喷涂面漆→流平→面漆烘干→强冷→去屏蔽→找补→下件。

其中生产节拍设计为6min,底漆喷涂和面漆喷涂为2个工位,底漆烘干、原子灰烘干、面漆烘干为5个工位,其余各为1个工位。

1、机械油漆涂装材料的选择

1.1机械油漆的选择

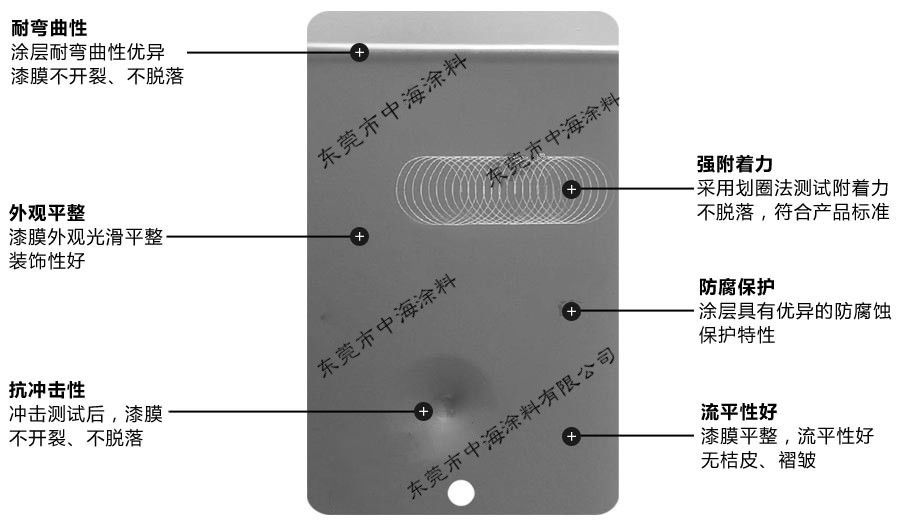

机械油漆的涂装大多采用一底一面的涂层体系,所选用的机械油漆一般是环氧底漆和丙烯酸聚氨酯面漆,不考虑原子灰层的厚度,其涂层厚度在100?m左右,为了保证机械结构件的防腐性能,底漆的干膜厚度至少大于40?m.为了降低生产成本,机械油漆在选择时应着重考察以下5点要求:

1)选择高固体含量、低黏度的涂料。涂料固体含量高,在规定的膜厚下可以减少喷涂道数,提高涂装效率,节约人工成本。涂料黏度低,可以减少稀释剂的用量,降低VCO的排放及原材料成本。

2) 机械油漆固化温度低,干燥速度快。固化温度低,可以降低烘房的烘烤温度,大大节省能量。干燥速度快,减少烘烤时间,提高生产效率。

3) 机械油漆的抗流挂行能好。为了提高机械油漆涂装效率和上漆率,机械油漆涂装线一般不选用空气喷枪,而是需用流量大的混气喷枪或无气喷枪。这样每道喷涂的湿膜厚度大大提高,因此要求机械油漆的抗流挂性能要好。否则只能通过减少喷嘴口径和提高走枪速度来降低湿膜厚度,这样在规定的膜厚要求下,喷涂道数相应增加。

4) 机械油漆的流平性能好。机械油漆的流平和流挂是一对矛盾体,但对于机械油漆,必须掌握好这两者的平衡。为了提高涂装效率,降低涂装成本,机械油漆涂装采用一底一面的涂装工艺,省去了中涂,但是工程机械对外观质量也有较高要求。由于结构件采用抛丸前处理工艺,钢铁存在一定的粗糙度,因此要求底漆具有较好的流平性,在一定程度上能掩盖钢材的粗糙表面,否则仅靠面漆的流平较难达到较好的表面效果。

5)底漆防腐性能好。机械对油漆防腐的要求越来越高,因此其机械油漆涂装采用防腐涂层体系。涂层的防腐寿命与选用的机械油漆和涂层的厚度有关。一般来说,机械油漆防腐效果差,只能通过提高涂层的厚度来保证同等防腐寿命,而机械油漆的防腐性能好。可以适当降低涂层厚度,特别是底漆厚度。

通过对8家机械油漆生产厂家的机械油漆进行性能测试,**后选择出2家符合表1性能要求的机械油漆。从现场使用情况来看,2道喷涂即达到规定膜厚,干燥速度快,不流挂,而且能很好地遮盖底材的缺陷,涂层耐腐蚀性能好,满足工程机械5a不锈钢及外观的相应要求。

表1 机械底漆性能

1.2钢丸的选择

注:(1)--烘烤干燥时间在4min钢板上测试。

机械结构件大多采用热轧钢板焊接而成,机械工件表面普遍存在着氧化皮和锈蚀,在喷涂机械油漆前采用抛丸工艺进行表面处理。机械结构件经过抛丸表面处理后,一般要求表面除锈等级达到Sa2.5级。并形成粗糙表面。抛丸中钢丸的选择与工件的清理效率、工件除锈等级、表面粗糙度、抛丸清理成本等息息相关。钢丸选择和利时,不但抛丸清理效果好、效率高,而且钢丸损耗小、循环使用寿命长、清理费用低。钢丸颗粒大小决定了抛丸清理效率和表面粗糙度[1]。

小粒径钢丸的清理效率高于大粒径钢丸。当钢丸的质量相同时,小粒径钢丸的颗粒数要多于大粒径钢丸的颗粒数,则小粒径钢丸的覆盖率高,清理效率高;另外,钢丸粒径越大越难在短时间内提升到很高的运动速[2],也会导致清理效率降低。但是在相同的抛射速度下,钢丸粒径太小,其冲击力也小,容易造成工件表面的锈蚀清理不彻底,因此钢丸粒径也不宜太小。

钢丸的选择还需兼顾表面粗糙度的要求。表面粗糙度的存在增大了漆膜与底材接触的表面积,从而增加了机械油漆涂层与金属表面的范德华引力,同时漆膜与底材表面产生机械咬合作用,进一步提高了漆膜的附着力[3]。一定的粗糙度与所需要用来填平表面轮廓的机械油漆用量是基本一致的,通常这个数值被称为“**值”[4]。表2是钢丸粒径与表面粗糙度和**值的关系。

表2 钢丸粒径与粗糙度和**值的关系

对于机械油漆防腐涂层来讲,漆膜的厚度一般要求大于粗糙度的3倍,而目前机械油漆的涂层普遍控制在100?m左右,因此**佳的粗糙度在30?m左右。但是选用0.6mm以下的钢丸在规定的时间内对锈蚀清理不彻底,而选用1.0mm钢丸,由于表面粗糙度过大,复合涂层盐雾试验易产生点锈。经过试验用0.8mm钢丸在规定的时间内能将钢材表面处理到Sa2.5级,复合涂层的盐雾试验超过1000h。 从表2可知,钢丸粒度越大,所处理机械工件的表面粗糙度越大,达到规定膜的涂料用量增加。另外,工件表面粗糙度太大,在钢材表面的峰点处,机械油漆不能完全遮盖住底材或者该处漆膜厚度太薄,则会导致钢材表面产生点锈现象。为了满足防腐要求,只能增加漆膜厚度,从而造成机械油漆用量增加。

在实际运行过程中,单独使用钢丸损耗很大,因此在钢丸中掺进一定比例的钢丝切丸。钢丝切丸具有很好的抗磨性,欧文寿命长,丸粒损耗量低。经过大量试验,选用20%1.0mm钢丝切丸和80%0.8mm钢丸混合使用,达到比较理想的抛丸效果。

1.3原子灰的选择

普通原子灰的干燥速度慢,自然干燥需要2h以上,高温烘烤才适合流水线生产。而快干原子灰可不需烘烤或只需较低温度烘烤后即可打磨。表3是采用厚度为4mm的钢板对快干原子灰进行试验的结果,在m(主灰):m(固化剂)=100:2时,利用钢板余温完全可以满足快干原子灰的固化,不影响机械油漆涂装节拍,附着力测试划格法达到1级,拉开法测试超过5MPa。虽然快干原子灰比普通原子灰价格略贵,但从原子灰消耗量和烘烤能耗成本来看,选择快干原子灰比较经济。

表3 快干原子灰试验

2、机械油漆涂装工艺的优化

2.1机械油漆喷涂方式的优化

机械油漆喷涂方式很大程度上决定了机械油漆的利用率、喷涂效率和喷涂质量。表4是空气喷涂、无气喷涂、混气喷涂和混起静电喷涂等喷涂方法在机械油漆涂装应用的对比分析。

表4 不同机械油漆喷涂方式的对比

从表4可看出不同的机械油漆喷涂方式,机械油漆利用率、一次膜厚和喷涂质量具有明显的差别。总的来说,混起静电喷涂具有漆膜均匀丰满、涂装作业效率高、机械油漆利用率**高和污染**小等优点,**适合机械油漆涂装。选择混起静电喷涂的方式可以大大提高机械油漆的利用率、一次性合格率和降低漆雾絮凝剂的使用量,大大节约机械油漆涂装成本。

某些机械结构件比较复杂,存在很多凹槽和开放的内腔,混起静电喷涂难以喷到这些部位,容易造成漏喷和薄喷,导致早期锈蚀。由于这些部位没有外观要求,可以增加预涂工序,采用滚涂的方式来完成,同样节约了机械油漆。

2.2机械油漆喷涂顺序的优化

由于机械结构件比较复杂,在机械油漆喷涂过程中没有固定喷涂顺序,往往会容易造成膜厚不均匀,外观质量差,涂装不达标。例如,喷房的送风系统是下压式,先喷涂工件的低处再喷涂高处,容易造成后喷的漆雾飞溅到低处的漆膜上,低处的工件表面颗粒多,漆膜较粗糙。没有固定喷涂顺序,也容易造成机械油漆涂装人员喷涂随意,导致部分区域重复喷涂道次过多,而有些部位漏喷、薄喷。因此,对于结构件的机械油漆涂装一定要规定喷涂顺序,这样有利于提高漆膜的外观质量,并确保漆膜均匀性。

图1 某机械结构件的油漆喷涂顺序

机械油漆喷涂顺序的制定遵循从上到下、从左到右、从边角到大面、先难后易的顺序,控制好合适的喷涂参数,不同喷涂方式对喷涂参数会略有不同,同时根据工件自身结构的特点,通过现场试验确定出**佳的喷涂顺序。

通过优化并固定工件的喷涂顺序,可以防止喷涂人员操作的随意性,确保了机械油漆漆膜厚度的均匀性。表5是喷涂顺序优化前与优化后装载机前车架、后车架、动臂的耗漆量、机械油漆利用率、喷涂效率的对比。

从表5可看出,50G前车架底漆消耗量平均降低约994mL,底漆利用率平均提高约22.6%,施工节拍可节约1.0min,面漆消耗量平均降低约843mL,面漆利用率平均提升约23.8%,施工节拍平均可节约1.0min。按照固定喷涂顺序机械油漆涂装,很大程度上提高了机械油漆涂装作业效率及机械油漆利用率,大大降低了机械油漆涂装生产成本。

2.3烘烤与强冷的优化

机械油漆涂装过程中烘烤和强冷会消耗大量的能量,通过对“底漆烘烤温度→底漆强冷→原子灰烘烤温度→原子灰强冷”进行工艺参数优化,确定**低烘烤温度,甚至可以不需要强冷,进一步降低机械油漆涂装能耗成本。根据生产节拍要求,底漆及原子灰烘烤时间固定为30min,底漆及原子灰强冷时间固定为6min。通过炉温跟踪仪跟踪工件表面温度和干燥情况,烘烤及强冷试验如表6所示。

注:(1)--底漆烘烤后出炉时工件表面温度;(2)--腻子烘烤后出炉时工件表面温度

通过炉温跟踪仪跟踪测试确定**佳工艺参数。当底漆烘房温度设置75℃时,工件的炉温测试曲线如图2所示。动臂外侧和横梁表面温度达到40~50℃,可以直接批刮腻子,动臂内侧虽然温度偏低,但按工艺要求不需批刮腻子。

通过上述试验得出以下结论:底漆**低烘烤温度设置为75℃,经过30min烘烤后工件表面温度为40~50℃,工件表面温度符合刮原子灰的要求,这样底漆烘烤后可以不需要开强冷风冷却工件。当机械工件到达刮原子灰工位时,选用快干型原子灰直接进行涂刮,利用底漆烘烤后的表面余温加速原子灰的固化,可以免去原子灰的烘烤和强冷,大大节约了能耗。同样面漆烘烤温度及强冷可以采用相同方法进行优化。表7是烘烤温度优化前后天然气消耗量对比,平均每台可节约天然气成本78元。

表7烘烤及强冷优化后能耗对比

3、结语

通过对机械油漆涂装材料和机械油漆涂装工艺的优化,在保证机械油漆涂装质量的基础上,大大降低了机械油漆涂装生产成本,使机械油漆涂装效率得到提高,满足生产节拍的要求,机械油漆涂装利用率提升了约23%,天然气费用平均每台降低了78元,**终达到降低机械油漆涂装生产成本的目的。

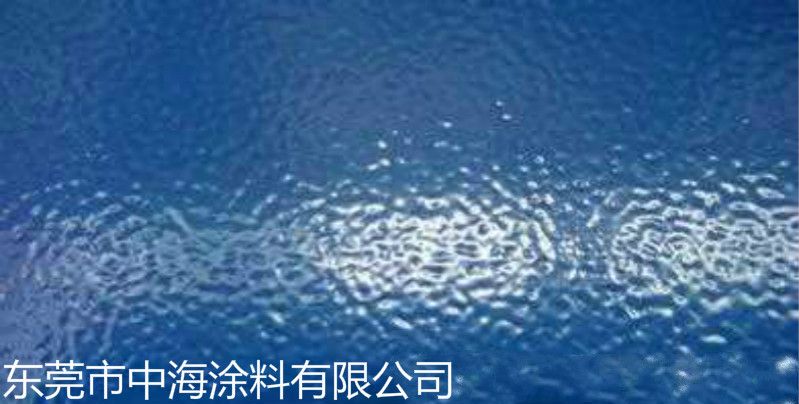

银粉漆

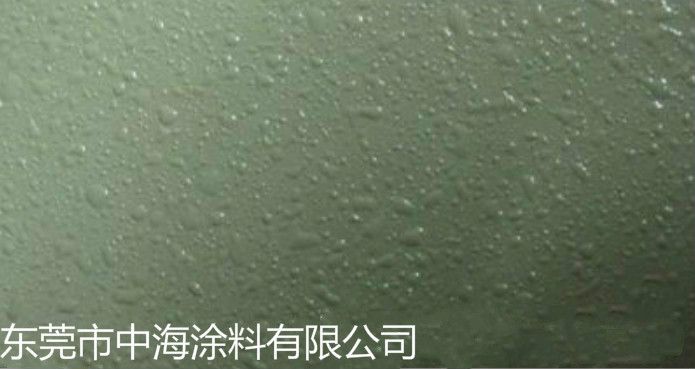

砂纹漆

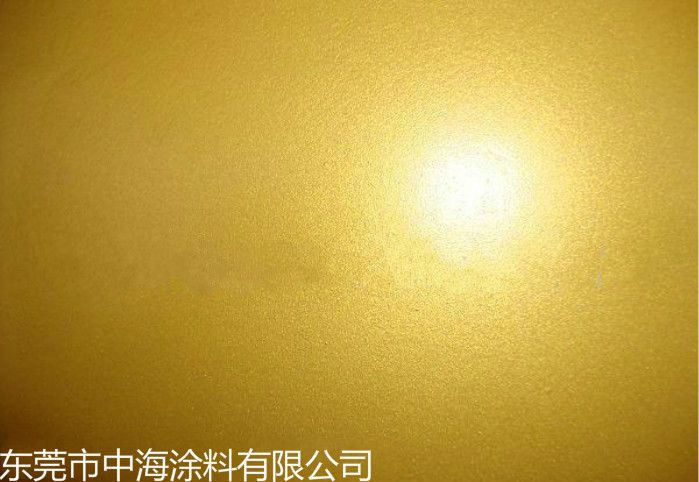

桔纹漆

Tel:

Tel:

Tel:

Tel: