| 按溶剂类型分 | 其他 | 单件净重 | 20公斤/桶 |

|---|

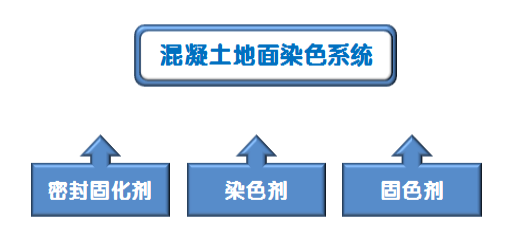

【产品组成】

【产品类型】

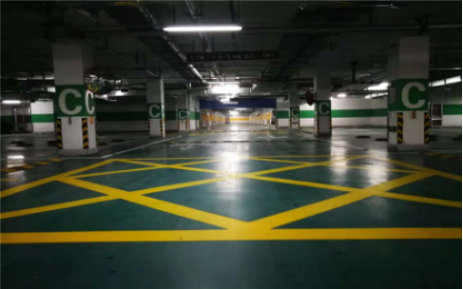

混凝土地面染色剂颜色分为:红色、绿色、天蓝色、宝蓝色、黑色、灰色、黄色。

【产品规格】

产品包装:20公斤/桶 密封蓝色塑料桶包装。

【产品优势】

1、原材料优势

A 产品粒径达到纳米级,能有效渗透混凝土地面基层。

B 产品内添加光稳定剂,被染色地面颜色持久耐用。

C 产品内添加交联剂,提升产品与混凝土的粘接强度。

D 产品内添加偶联剂,进一步提升产品与混凝土的粘接牢固度。

2、功能优势

改善成本混凝土地面颜色,增强原地面美观度。

【施工工艺】

一 地面基础处理

1、强度处理

A 如地面基础起灰起砂严重、强度严重不够,需对地面基础进行密封固化处理,处理工艺如下:

a **清除、清扫地面基础表面上的杂物;

b 用高压水枪冲洗地面灰尘及沙粒,其污水排放采取经得甲方同意的排放方式;

c 地面晾干,时间根据施工现场的温度与通风效果而定;

d 均匀喷洒混凝土密封固化剂材料对地面进行密封增强。

e 待材料与地面充分反应完全后,采取地面基础强度一般的工艺。

B 如地面基础强度一般,增强处理工艺如下:

a **清除、清扫地面基础表面上的杂物;

b 分别采用30、50、100、150、200、300目等树脂磨片水磨地面;

c 300目树脂磨片水磨地面后,清洁地面,地面自然充分晾干,均匀喷洒混凝土密封固化剂材料,等待材料与地面完全充分反应,反应时间通常6-8小时。具体时间根据施工现场的温度与通风效果而定。

d 待材料与地面充分反应完全后,采用500目树脂磨片水磨地面,研磨后洗吸干净地面污水,地面自然晾干,进入下一步工艺。

2 、平整度处理

A 在地面基础增强处理前的原地面尽量平整度好,3米靠尺间隙小于3mm。

B 平整度的处理视研磨的深浅而定,一般情况,经研磨后的地面露砂必须均匀。切勿一部分露砂,一部分仍没有磨去表面水泥浆,这样达不到颜色均匀的效果。

3、含水量处理

为达到染色剂充分有效的深入地面基础,地面经增强、磨片处理后必须完全晾干。地下室或秋冬季施工时,地面晾干需12小时以上。通风效果不佳的施工环境下需采用鼓风机对地面进行吹干。

4、整洁度处理

经增强、磨平处理后的地面,在晾干的过程中尽量避免二次污染,以免在下一步的染色工艺中影响染色效果。

二 地面染色处理

1、经增强、磨平处理后的地面完全充分晾干后,采用滚筒涂刷**遍DRF染色剂。

2、待**遍涂刷染色剂后,染色剂在地面会出现一部分快干的地方,需要对这部分地面进行第二次涂刷染色剂。第二次涂刷染色剂时在快干部分的量需增加,面要增大涂刷。

3、经两次涂刷染色剂后,等待地面晾干,让染色剂充分渗透地面。地面在干燥的过程中,染色剂表面会出现杂质,颜色会变深,属于正常情况。

4、待染色后的地面完全干燥后,采用1000目树脂磨片干磨地面,去除染色地面表面的杂质。

5、在采用1000,目树脂磨片干磨后,地面可能会出现染色颜色不一致,这时需要对颜色浅的地方进行补刷一次少量的染色剂,做到地面染色剂尽量均匀。

6、补刷染色剂后,地面晾干,等待下一工序。

三 地面固色处理

1、地面染色完全晾干后,采用喷水壶对地面喷洒固色剂,用量在0.1-0.15公斤/平方。

2、地面喷洒固色剂后,采用高速抛光机对地面进行固色抛光。

3、然而地面固色抛光后,清扫地面,保持地面整洁。

四 地面保护处理

根据地面的使用情况,在地面固色抛光后,可使用保护剂加高速抛光机对地面进行抛光,更进一步保护染色地面,地面的光亮度也进一步得到提升。

五 产品施工注意事项

1、地面前期增强时,喷洒密封固化剂材料不适过多,过多会将混凝土面层毛细孔完全填充,导致染色剂无空间渗入,染色量少,颜色不鲜艳。

2、滚涂或喷洒染色剂时,地面应完全干燥,如地面含水量高或比较潮湿,会影响染色的附着力及颜色鲜艳程度。

3、地面**次滚涂或喷洒染色剂后,表面颜色比较暗淡,属于正常现象,原因是由于地面的灰尘物浮在染色表面。

4、上固色剂材料前,第二次喷洒的染色剂必须完全干燥,否则在固色剂抛光时,染色剂会脱落。

5、为加强固色的效果,固色剂工序可重复。

6、染色施工工艺中每道上材料的工序前,必须确保地面整洁与完全干燥。

7、地面施工染色时,应分好施工区域或施工的工作面,不宜同时过千平米的施工作业。

8、地面施工染色时,应确保施工环境通风透气,尽量避免在密闭的环境中施工作业。

Tel:15133609119

Tel:028-83610336 028-83611998

Tel:18520130099

Tel:13689081113