大连易德风电轴承表面处理设备是风电机组用主轴轴承,既是大部件也是核心部件,目前国内MW级紧凑型风机轴承完全依赖进口,成为我国风力发电实现高功率转型的主要障碍之一。尤其是2.5MW以上的高功率风电装备轴承,受限于激光技术的发展,国内主要采用传统的高频感应加热淬火技术,轴承的硬度、耐磨性、变形尺寸等技术指标远远不能满足风电轴承的需求。另外,对这种超大型风机轴承表面硬度及处理方法,一直在沿用小型风机的技术。这给大型风机运行的可靠性、寿命带来极大的风险。因此,国产化2.5MW及以上风电轴承的研制成为我国风电产业发展的紧迫需求。

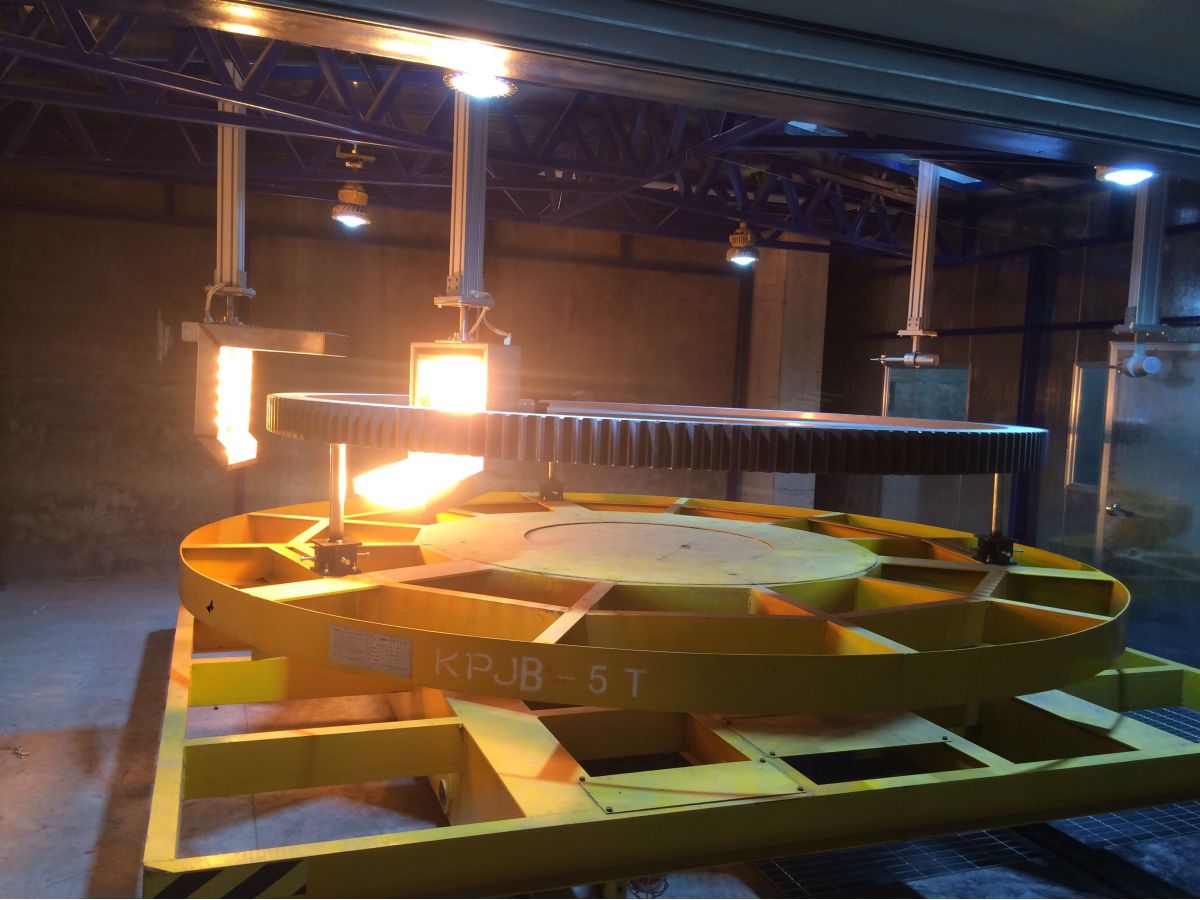

本项目从风电轴承用激光器关键技术及其淬火工艺出发,突破高功率全固态激光跨稳区功率线性增长激光腔设计、热应力均匀分布激光模块设计系列关键技术,国内首次研制出适用于MW级风电轴承的7kW淬火用全固态激光器;提出小光斑快速扫描方法的技术创新,解决了激光多道淬火时搭接部位存在回火现象的难题,实现了无软带大面积的激光淬火,硬化层硬度和性能得到很大的改善。利用激光相变硬化热影响区小应力低的特点实现了直径2500mm主轴轴承、3400mm偏航轴承滚道及齿面硬化后,轴承套圈变形小于0.3mm(中频感应淬火后零件变形0.5至3mm)。利用激光相变晶粒超细化、高残奥,没有组织遗传的特点,实现了硬化层搭接,消除了其他厂家中频感应淬火滚道存在50-70mm软带的缺陷,生产出目前世界上**滚道上不存在软带的风电偏航轴承、变桨轴承。在保证表面硬度达到轴承基本要求HRC60±2的前提下,突破国内外激光相变硬化层深2.5mm的极限,实现硬化层深度6mm。通过大功率结合束斑展宽技术,实现了一次硬化宽度达到100mm,超过目前国内外60mm的极限;首次建立大硬化深度(>3mm)高硬度>HRC58条件下,轴承设计和强度寿命测算依据,并参与编写两个国家标准。

Tel:

Tel:

Tel:

Tel: