| 产品类型 | 裂解设备 | 产品用途 | 处理轮胎、塑料等固废垃圾 |

|---|

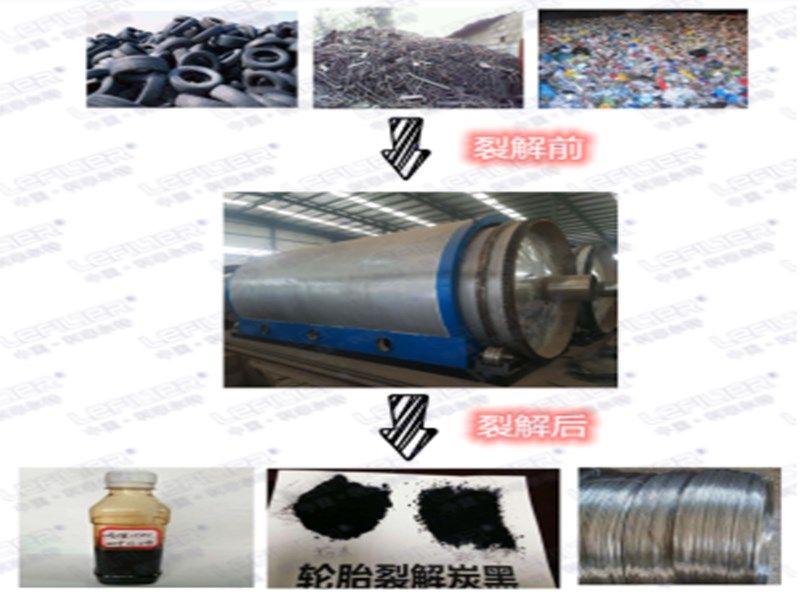

炼油设备开发背景

高分子材料的科技进步给人类带来了巨大的物质文明,但因其易老化和难自然降解而出现了大量的废旧高分子材料制品。除去数量占首位的废旧塑料——白色污染外,还有大量的废旧橡胶——黑色污染。大量废轮胎的堆积不仅占用土地、污染环境、危害居民健康,而且极易引起火灾,从而造成巨大的资源浪费。因此从经济角度和环保角度来讲,都可将废轮胎作为一种可回收利用的化工原料。但是如何回收利用已经成为一个紧迫的世界性问题。

目前,对废轮胎的处理大致可分为四种:堆积或填埋、焚烧、生物降解、回收利用,四种方法各有利弊,从环境保护的角度来讲回收利用是**理想的方法。通过热解使废轮胎转化为可燃气、燃料油和炭黑等高附加值可再利用资源。废轮胎热解技术得到发展的原因主要有两点:

①热解是一种较焚烧处理更环保的一种处理方法。②热解过程中的有机物转化为一种可再生资源的形式,其经济性非常好。

工艺原理简述

轮胎主要由橡胶(包括天然橡胶、合成橡胶)、炭黑及多种有机、无机助剂(包括增塑剂、防老剂、硫磺和氧化锌等)组成。废轮胎的热裂解是指在无氧或缺氧工况及适当的温度下,橡胶中主链具有不饱和键的高分子断裂,产物主要是单体、二聚物和碎片,生成物再聚合为多种烯烃,从而脱出挥发性物质并形成固体炭的过程,其产物主要是燃料油、裂解气等可贮存性能源和炭黑、钢丝,各产物成分随热解方式、热解温度等变化而不同。裂解方程式如下:

(-CH 2 -CH 2 -)n n[C+H 2 +CH 4 +C 2 H 6 +C 3 H 8 +C 4 H 10 +C 5 H 12 +…+C 11 H 24 +…C 20 H 42 +…](说明:C 5 H 12 ~C 11 H 24 为汽油馏分,C 12 H 26 ~C 20 H 42 为柴油馏分,C 20 以上为重油)轮胎热解温度为 200~450℃,热解炉采用炉外加热、微负压、贫氧热裂解工艺操作,炉体密闭,在生产过程中确保气体不外泄,提高热裂解效率,同时从根本上消除了生产过程中由于气体外泄而引起的不安全隐患和二次污染。

生产工艺流程

本项目主要原料为外购的干净废旧轮胎(每条可已切成 4~5 块),无需清洗、破碎、抽钢丝等预处理工序,直接经人工进料进入裂解炉内,进料工段约 2 小时,每台设备每天进料 10t。裂解炉内是一个持续升温的环境,炉体内部在 4 小时内升温至 200~300℃,此时裂解气开始处于稳定生成状态,接下来的 5~8 小时内温度缓慢爬升,当温度到达 450℃时,可认为轮胎裂解已基本完成。裂解过程中产生大量烟气,其成分主要包含重油(液态)、轻油(气态)、裂解气和少量水蒸气等,烟气经管道流入分汽包。在分汽包内,重油(约占废轮胎质量的 2%)下沉至渣油罐,通过油泵储存在储油罐内;气态成分经管道进入循环水冷却系统。

在管道内冷却后的烟气分为液体和气体,其中气体为裂解气,液体为轻油和水的混合物。液体流入油水分离器,分离出的轻质油分经油泵进入油罐储存,少量含油废水经雾化后喷入裂解炉燃烧室作为燃料使用;裂解气经管道输送至裂解炉燃烧室作为燃料使用。

经过 12 小时的裂解,除燃料油、裂解气外,裂解炉内还会生成炭黑和钢丝。炉体停止加热后,项目采用空气冷却的方式,通过风机抽风不断带走炉体外壁热量,冷却工段持续时间约 8 小时。待炉体冷却至 45~55℃,操作人员打开进料门上的出钢丝口(1.1m×1.7m),将缠绕在一起的钢丝整体拖出。由于本项目轮胎进料时为整条轮胎,无切割破碎工段,裂解过程中炉体不停转动,因此出料时钢丝绞结在一起,钢丝上沾结的少量炭黑经轻敲就能落下,钢丝出料后直接打包外运。然后关闭出钢丝口,打开炭黑出料口(直径约 0.4m),与封闭式螺旋出渣

机对接,炭黑(粒径约 80~100 目)出料后直接进入包装袋,经磅秤称重后包装出厂。每台设备的炭黑钢丝出料时间分别为 2 小时。整个轮胎裂解流程的总时间为 24 小时。

关于二噁英

二噁英主要是物质中存在的氯源和不完全燃烧造成的,氧气、氯元素和金属元素是生成二噁英的必备条件。其中氯源( 如 PVC、氯气、HCl 等)是二噁英产生的前驱物,金属元素如(Cu、Fe)为二噁英产生的催化剂。当燃烧温度低于 800℃,烟气停留时间小于 2s 时,燃烧物中部分有机物就会与分子氯或氯游离基反应生成二噁英。本项目热裂解过程温度为 200~450℃,裂解过程为贫氧环境,不是燃烧;裂解气燃烧过程中,燃烧温度高于 1100℃,高于二噁英的生成温度;项目裂解的废轮胎中不含有机或无机氯(轮胎生产时用到的添加剂中不含氯,橡胶主要采用天然橡胶和合成橡胶,均为非氯丁橡胶);不存在金属阳离子作为催化剂。因此本项目生成过程不具备生成二噁英的条件。可认为本项目裂解过程几乎不产生二噁英。

总物料平衡

根据一般工程经验和相关文献资料可知,1 吨废轮胎在密闭热裂解过程中可生成 8%~10%钢丝、35%~37%炭黑、40%~50%燃料油和 8%~15%裂解气。

废气处理方案

在烟尘处理方面,采用二级处理工艺。**把烟气在引风机前进行降温处理,然后通过引风机将烟气输送到一个直径 0.9 米高 3.75 米的强力雾化塔内,烟气进入塔内后,先有一层瓷质鲍尔环的阻尼,然后是一段强力雾化层,,再有一层网状材料把水蒸气阻尼下来,只有少量水蒸气进入烟囱排放。对于烟气中含有硫和氯的污染气体,我们选择在水中加入碱性物质进行中和降解,生成盐类物质,固化回收利用。对于二噁英的控制,裂解炉产生的微量二噁英随裂解气进入炉膛燃烧,炉膛温度可达 1000 多度,在此温度下二噁英会裂解消失,少量二噁英会再次在裂解炉加热过程中生成,为清除这部分二噁英,在强力雾化器后加活性炭吸附器和布袋式除尘装置,吸附二噁英。故本设备基本无二噁英排放。

废液处理方案

本设备用水量很小,主要用于烟气净化和废燃气净化,水中吸收的的酸性物质会使水变成酸性,但只要用少量碱性物质中和沉降后可循环利用,沉降生成的少量盐类可无害化自然降解。

废固处理方案

裂解炉排出的废渣,可作为建筑材料的配料使用;轮胎中的钢丝可直接回收利用。

各种原材料裂解前的预处理方案

轮胎、塑料、轮胎需经破碎系统处理成 30-50mm 橡胶块,以满足螺旋进料装置要求。(根据投资方自身条件,如能将轮胎处理成橡胶颗粒效果更佳)。

我们的设备使用轮胎炼油可以产出哪些资源?

1 轮胎油 产量在40%-45%左右

* 可以直接出售,应用到水泥厂、玻璃厂、陶瓷厂、发电厂、炼钢厂、锅炉厂等工业企业或者重油发电机发电;

* 可以使用蒸馏设备得到接近国标汽油或柴油的燃料油.

* 可以作为燃料自用.

2 炭黑 产量在30%-35%左右

* 可以直接出售,制成球状炭黑、炭黑煤球,用于加热燃烧;

* 可以研磨至N220、N330、N550或N6660,用于轮胎制造行业;

* 可以加工成色母,用于塑料行业。

3 废钢丝 产量在12%-15%左右

*可以直接出售,应用至钢铁厂;

* 也可以使用液压打包机做成钢块便于运输和储存。

4 可燃气 产量在5%-8%左右

*可回收至炉膛,加热裂解主炉,节省煤、木、燃料油、天然气。

*多余的废气存储起来,今后用于加热反应釜.

经济效益分析(以12吨设备为例)

1、投入:

废轮胎:750元/吨,750元*12吨=9000元。

工资:平均300元/人/天,300元*3人=900元。

电费:12小时用电共计约300千瓦,约300元。

燃料:目前很多省份已全面禁止燃煤,可以用轮胎油和天然气作为燃料,天然气限制条件比较多,建议采用轮胎油作为燃料,使用量约为400公斤。

每天总投入:9000元+900元+300元=10200元。

2、产出:

轮胎油:按照40%出油率计算,12吨轮胎*40%=4.8吨轮胎油,燃料用400公斤剩余4.4吨。市场价2700元/吨*4.4吨=11880元。

钢丝:15%*12吨=1.8吨,市场价1500元/吨,1.8吨*1500元/吨=2700元。

炭黑:35%*12吨=4.2吨,市场价不低于300元/吨,4.2吨*300元/吨=1280元。

每天总产出:11880元+2700元+1280元=15840元。

3、净利润:

每天利润:每天总产出-每天总投入=15840元-10200元=5640元

每月利润:5640元*25天(每月按照25天计算)=14.1万元

每年利润:14.1万元*10个月(每年按照10个月计算)=141万元。

国家对此是否支持?相关手续怎么走?

废轮胎炼油项目正式的名称是废轮胎综合处理项目,在产业结构指导目录里属于**类鼓励类的项目,是国家支持的环保型项目。目前在国内各个省份也开办了很多类似的企业,国家要求企业规范化,一定要办理正规的、合法的一套经营手续,在这套手续中比较关键的文件是环境影响评价报告书,简称环评。环评报告指的就是规划和建设项目实施后可能造成的环境影响进行分析、预测和评估,主要是为了预防和减轻不良环境的对策和措施,是目前大多数项目必须要办理的一个报告书,要办理环评手续一般要先在当地的发改委立项和备案登记,确定项目在当地可以实施,随后到当地的环境保护局咨询,环保局一般比较了解当地的哪个环评公司比较有实力,可以通过政府机构联系环评公司,之后就是环评报告书的编写。其中内容包括项目的总览情况,工艺流程,厂区规划,项目对当地空气的影响,有无三废等,要实地考察测试并撰写环评报告。环评的流程一般需要两到三个月的时间,环评报告编写完成之后需要公示,并且由专家评审,专家一致认为项目符合当地的环保政策及环保指标后环评通过,等相关部门批复文件后,方可办理后续的报建手续,报建完成后即可开始建设项目。

关于我公司

新乡利菲尔特滤器股份有限公司商丘分公司是一家集科研,生产,销售,服务,进出口于一体的高新技术企业。自公司成立以来,已获得多项国家专利,通过成熟完善的有机高分子裂解技术,把在生活中产生的废橡胶、废塑料等有机废料进行无害化、资源化循环再利用,让废弃物变成具有经济效益的再生新能源。凭借这一行业间先进的生产工艺、**的产品质量以及人性化的服务理念,经过多年的不懈努力,现已发展为裂解设备业的领军企业,并成为国家重点工程的**品牌。

利菲尔特一贯秉承“追求卓越,精益求精”的企业理念,立志在不久的将来解决全世界各个角落的固体垃圾,为后人创造一个更加清洁、明亮、美好的未来。致力于研发、生产、合作引进**先进的裂解技术和产品,**于国际市场,同时针对中国及国际市场特殊需求开发新产品,制造出符合市场需求的产品。

DSC04472_副本

Tel:

Tel:

Tel:

Tel: