消除或显著衰减行业瓶颈,真空寿命、力学寿命优异

U型真空玻璃 发明专利转让

特殊应用领域

U型真空玻璃具备优异的真空寿命、力学寿命、高安全可靠性,尤其是独具的抗侧向载荷、侧向惯性、抗振动、抗扭转、抗温差能力等特殊优势,使其既适用于建筑,亦适用于客车、列车、船舶的玻璃窗及展示冷柜玻璃门等领域。

一、U型真空玻璃的基本构造

(一)玻璃基片

U型真空玻璃所用基片为U型玻璃基片,U型玻璃基片由面和与面呈90°的翼构成,翼在面的周边形成一体、连续、闭合的立体结构,故U型玻璃基片本身具有优良的结构强度、抗弯强度、结构稳定性、刚性。

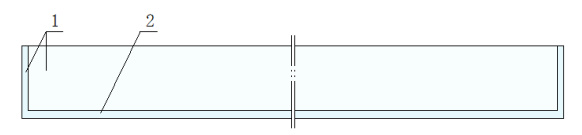

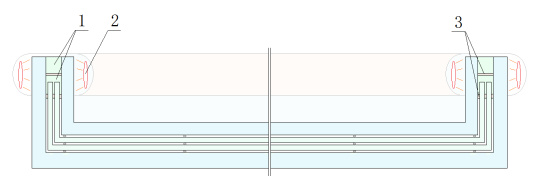

(二)基本型U型真空玻璃

U型真空玻璃由二片或二片以上U型玻璃基片复合构成,外片U型玻璃基片的翼与内片U型玻璃基片的翼相接或留有间隙,在翼与翼之间设置封接料,通过封接料完成气密性封接并将复合翼连接为一体,从而在U型真空玻璃周边形成一体、连续、闭合的复合翼,构成立体结构的U型真空玻璃。

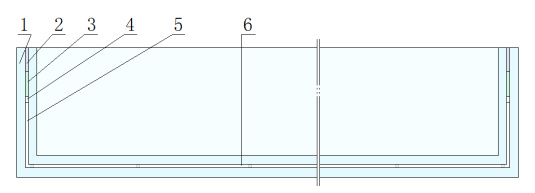

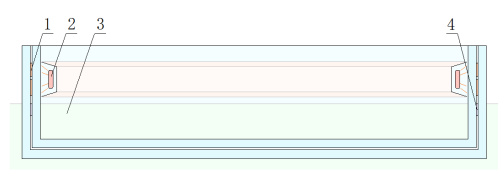

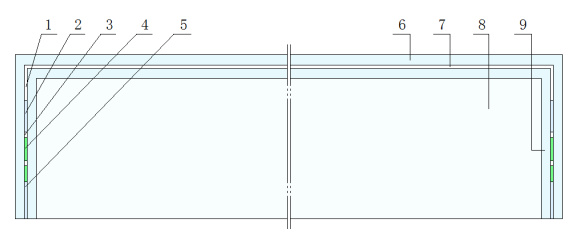

(三)翼真空层型U型真空玻璃

在封接料与复合翼端部之间设置强力结构胶,强力结构胶在内、外片U型玻璃基片的翼粘结为一体的同时,与封接料共同起到支撑作用,从而在封接料与真空层之间形成翼真空层。

1-翼. 2-强力结构胶. 3-封接料. 4-隔离带. 5-翼真空层. 6-真空层.

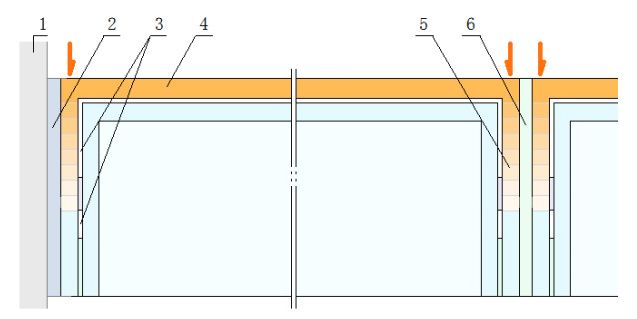

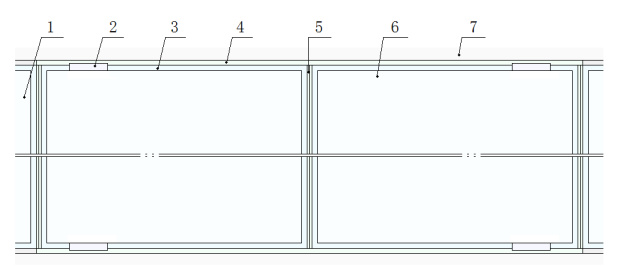

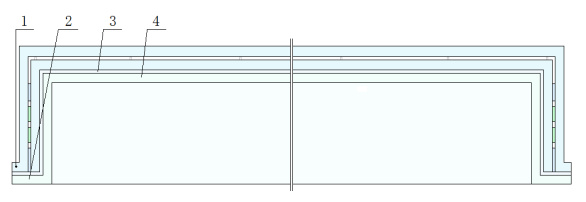

(四)多真空层型U型真空玻璃(三层真空层)

U型真空玻璃具有优异的力学性能、封接部位处于复合翼中,利于制作多真空层型产品,特别利于保障多真空层产品的真空寿命。

1-强力结构胶. 2-外封接带. 3-隔离带. 4-双层内封接带. 5-分层玻璃翼. 6-真空层.

二、U型立体构造的作用与优势

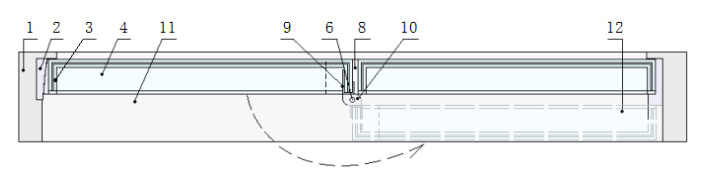

(一)热应力得以有效释放,温差产生的变形应力对封接部位的影响微乎其微。

1.封接部位距外片玻璃面35mm以上,当外片玻璃受阳光照射温度升高时,温度自然在外片玻璃的翼上产生由外至内由高至低的梯度,翼的结构体积亦同时产生膨胀,更加之翼垂直于外片玻璃面,故特别利于释放热应力所需变形性能的发挥。因此,外片玻璃面的热应力得以有效释放。

2.U型真空玻璃的应用为无框、全玻构造,故外片玻璃面及其边缘没有遮挡,受热均匀,且U型真空玻璃的边缘没有框的约束,周边又为柔性密封材料,因此,翼释放热应力所产生的变形得以充分释放并由柔性密封材料吸收。

3.封接部位处于复合翼中,与真空玻璃面形成90°角,且距外片玻璃面35mm以上,因此,温差产生的变形应力对封接部位的影响微乎其微。

4.强力结构胶将内、外片U型玻璃基片的翼粘结为一体,且硬度大于封接料,对封接料形成保护。

5.内、外片玻璃的翼、封接料均处于相同的室内环境,且距外片玻璃面35mm以上,因此,封接部位无温差。

翼释放外片玻璃热应力的示意图

1-翼真空层. 2-隔离带. 3-密封材料. 4-强力结构胶. 5-外片玻璃. 6-真空层.

(二)抗侧向载荷、侧向惯性、振动、扭转能力超强,风载荷对U型真空玻璃的影响微小,对封接料的影响微乎其微。

1.U型真空玻璃面与复合翼构成一体、连续、闭合的立体结构,具有优异的结构稳定性、刚性,因此,风载荷给U型真空玻璃造成的振动、扭转很小,且振动、扭转必先经翼、结构胶承担并显著衰减后才传递到封接料,故对封接料的影响微乎其微。

2.复合翼处于真空玻璃面周边,与真空玻璃面形成90°角,因此,侧向载荷、侧向惯性、风载荷直接由复合翼承担,而复合翼具有优异的高强、坚韧性能,因此,处于翼中的封接料不因侧向载荷、侧向惯性、风载荷而承受拉应力。

3.U型玻璃基片和U型真空玻璃优异的力学性能,为选用高柔性封接料创造了条件,而高柔性封接料可更好地吸收释放振动、惯性、扭转产生的变形应力。

综上,U型真空玻璃抗侧向载荷、侧向惯性、振动、扭转能力超强。

(三)力学性能优异,曲率半径大,即使弯曲对封接料的影响亦微乎其微。

1.U型真空玻璃由面和复合翼构成一体、连续、闭合的立体结构,且复合翼由外片U型玻璃基片的翼与内片U型玻璃基片的翼及封接料、结构胶复合为一体,因此,具有优异的结构强度、结构稳定性、刚性、抗弯强度。

2.真空玻璃的弯曲曲率半径与玻璃基片的厚度成正比,玻璃基片厚度越小其曲率半径越小,真空玻璃的弯曲越严重,造成的危害越大,反之,危害越小。对于U型真空玻璃的曲率半径而言,内外玻璃基片的翼,等同于增加了玻璃基片的厚度,因此,U型真空玻璃的曲率半径大,弯曲造成的危害小。

3.复合翼与真空玻璃面形成90°角,故当U型真空玻璃弯曲时,真空玻璃的弯曲方向与封接部位不在同一方向,故封接料与内外玻璃之间不产生拉应力,加之U型真空玻璃优异的抗弯强度、刚性,因此,弯曲对翼中封接料的影响微乎其微。

(四)边缘高强稳固

1.翼将边缘构造为立体结构,赋予边缘结构强度。

2.面与翼形成的U型立体结构、玻璃的钢化、翼中结构胶的共同作用,赋予边缘极其优异的抗弯、抗冲击、抗剪切性能,没有易损坏的隐患。

3.U型真空玻璃为“无框”“全玻”应用,边缘无因框的约束作用额外增加的拉应力。

(五)优化封接部位,确保气密性封接。

1.将封接料设置于翼中伸长、收缩**小的中性区,更进一步降低封接料所受弯曲应力。

2.通过隔离条,将封接料“分段设置”,分解、消化封接料所受本已微乎其微的应力。

(六)U型真空玻璃竖向放置时,二片以上玻璃的自重力垂直向下由翼相互承担,且玻璃的自重力垂直向下与封接部位成90°角,故在封接部位不产生剪切应力。

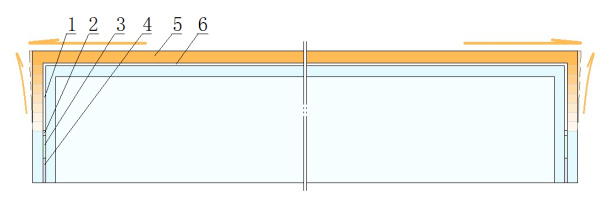

(七)边缘冷桥效应微小,保温性能卓越。

1.翼真空层将外玻璃基片翼传导至室内的冷能热能显著降低。

2.外玻璃基片翼的高度使沿翼传导的冷能热能逐渐衰减。

3.U型真空玻璃边缘冷桥厚度仅为外玻璃基片厚度,冷桥截面积小。

4.应用中,U型真空玻璃周边均与保温密封条相接。

综上,U型真空玻璃及由其构成的门窗、幕墙、屋顶的边缘冷桥效应微小,保温性能卓越。

翼、翼真空层显著降低室外热能向室内传导的示意图

1-墙体. 2-保温密封材料. 3-翼真空层. 4-外玻璃基片面. 5-热能在外玻璃基片翼逐渐衰减.

6-透明保温密封片.

(八)U型真空玻璃集保温、采光、结构功能与一体,特别适合作为建筑构件集成于建筑,属典型的结构功能一体化产品。

三、封接方法与作用(详见发明专利文献)

(一)在翼的高位封接

在封接温度可保持合片前玻璃钢化性能时,选用“翼的高位封接”。

(二)液体沸点控温封接

当封接温度较高不能保持保持合片前玻璃钢化性能时,采用液体沸点控温封接,仍能实现U型真空玻璃面和与面相接的10mm~100mm的翼,保持玻璃基片的全部钢化性能。

基本封接流程:先完成支撑物布放,在压力作用下通过结构胶将U型玻璃基片的翼粘结为一体,再在翼与翼的间隙中布放封接料,形成坯料;将坯料置于液体中并对封接料辐照加热,使U型真空玻璃面和与面相接的10mm~100mm的翼,在整个封接过程中处于沸点在100℃~320℃的液体中,通过液体汽化逸出高于沸点的热能,使面和翼所承受的热能始终低于100℃~320℃,从而使U型真空玻璃面和与面相接的10mm~100mm的翼完全保持合片前玻璃钢化性能;采用现有方式,通过在结构胶、封接料部位预先设置的抽真空孔或在翼上设置的抽真空管抽真空;在封接料与复合翼端面的间隙中施胶。

液体:为水或水溶液。如:质量分数为5.66%的CaCL2水溶液的沸点为101℃,其质量分数为64.91%时沸点为200℃,其质量分数为81.63%时沸点为300℃,其质量分数为86.18%时沸点为340℃。(熔盐是化肥,在生产、运输和使用环节都没有环境污染和安全隐患)

四、U型真空玻璃的应用(详见多项实用新型专利文献)

作为建筑构件集成于建筑,集保温、采光、结构功能与一体,

属典型的结构功能一体化产品。

U型真空玻璃,是将二片或二片以上以玻璃配合料的连续熔化、压延、成型、退火为主要工艺生产的U型玻璃,经合片、抽真空而成的真空玻璃,符合《建筑用U型玻璃》JC/T 867-2000标准对U型玻璃的定义;符合《真空玻璃》GB/T 38586-2020对真空玻璃的定义、要求;符合《建筑玻璃采光顶技术要求》JG/T 231-2018标准的要求。故应用领域、质量要求以上述标准为依据。

(一)全玻内开门窗示意图

(二)全玻平开门示意图

(三)有框门窗

(四)幕墙U型真空玻璃示意图

(五)增强型采光顶U型真空玻璃示意图

(六)展示冷柜U型真空玻璃门示意图

(七)固定型客车、列车、船舶的U型真空玻璃窗示意图

专利授权与申报

一、已授权相关发明专利五项,其中:

1.结构功能一体钢化真空玻璃及其制作方法 专利号:201810263572.7

2. 专利号:2018102637417

二、新申报发明专利:

一种U型真空玻璃及以其为保温基板的一种U型光伏真空玻璃

专利申请号:2021112976876

三、新申报配套实用新型专利:

1.一种增强型真空玻璃 专利申请号:2021227822344

2.一种全玻真空玻璃门窗 专利申请号:2021225314910

3.一种无框真空玻璃平开门窗 专利申请号:2021225313941

4.一种U型全玻真空玻璃内开窗 专利申请号:2021227823718

诚寻转让。具体事宜请联系详谈。

专利权人:许浒

微 信:同手机号

Q Q :524467119

手 机:13655616385

邮 箱:xh_7622178@vip.163.com

6 密封 释放

5 释放

3 翼真空

4 多真空层

1 玻璃基片

Tel:025-52329799

Tel:023-65258980