注塑机电磁加热节电改造

注塑机电磁加热节电改造方案主要是应用BJL系列开口式电磁加热感应线圈和电磁加热控制器代替原电热圈,改造后具有节能效果好,改善功动环境,使用寿命长,可提高产品产量等特点.

注塑机加热设备改造前后数据对照表

项目 改造前 改造后 对比结果

**大功耗 9kw 6kw 降耗41%

24小时内实际工作时间 12h 7h 减少40%加热时间

一天用电量 90kw/h 40kw/h 节电率72%

一个月用电量 2220kw/h 100kw/h

设备表面温度℃ 150℃-350℃ <60℃ 明显改善环境温度

预料时间(min) 25min 9min 缩短2/3时间

热效率 70%以下 97% 减少了热能的丢失

使用寿命 40-60个月 3年以上 减少了维护费用

超

音频加热器节电率 节电60%以上

根据以上表格数据对比,使用电磁加热器对注塑机进行节电改造回报率是非常高的,注塑机节电改造安装极其简单,直接在原生产设备上安装,无需对设备经行改造,只要把原有电阻式

加热圈拆除,并把做好的开口式电磁加热感应圈在安装在原加热的位置,将线圈两极接入电磁加热控制器(柜)的输出端,控制器(柜)接入

电源,被加热体自身即产生热能,且预热速度较改造前相缩短了1/2时间.

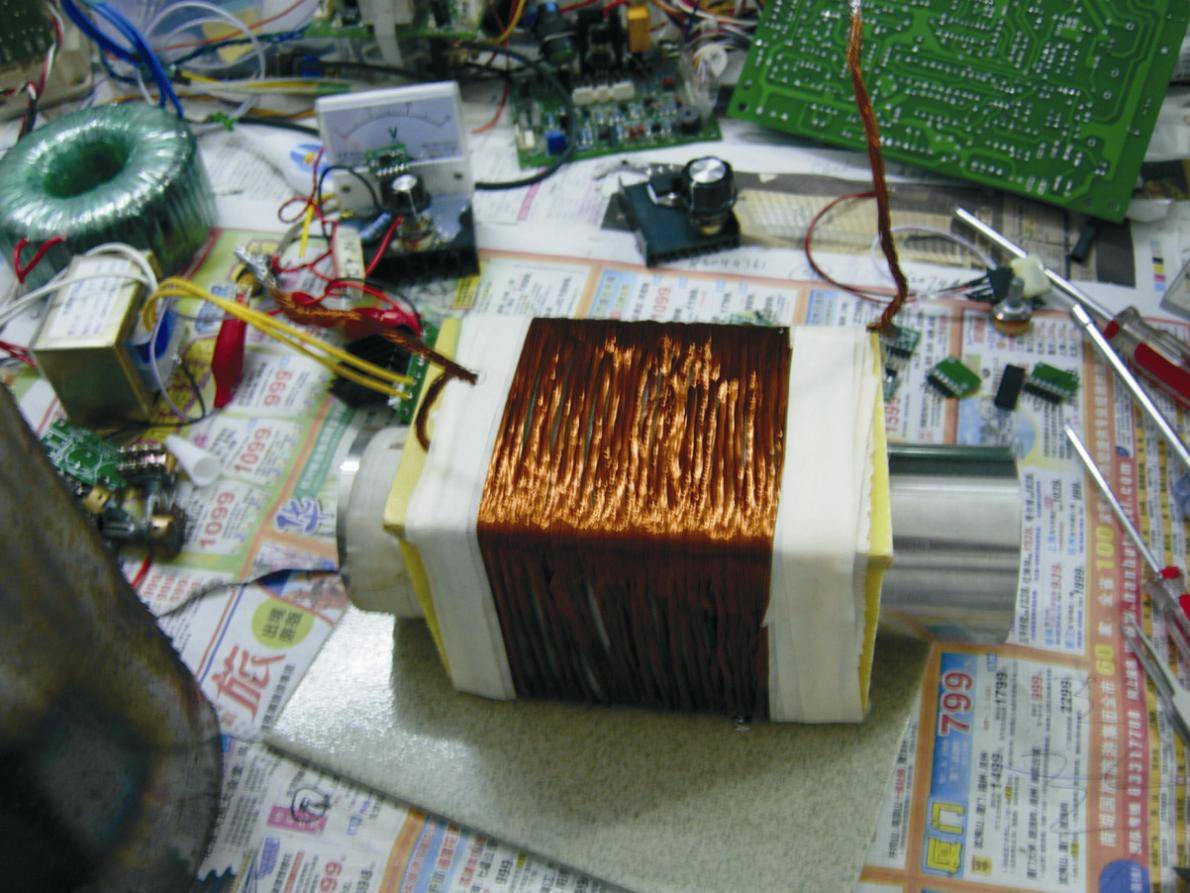

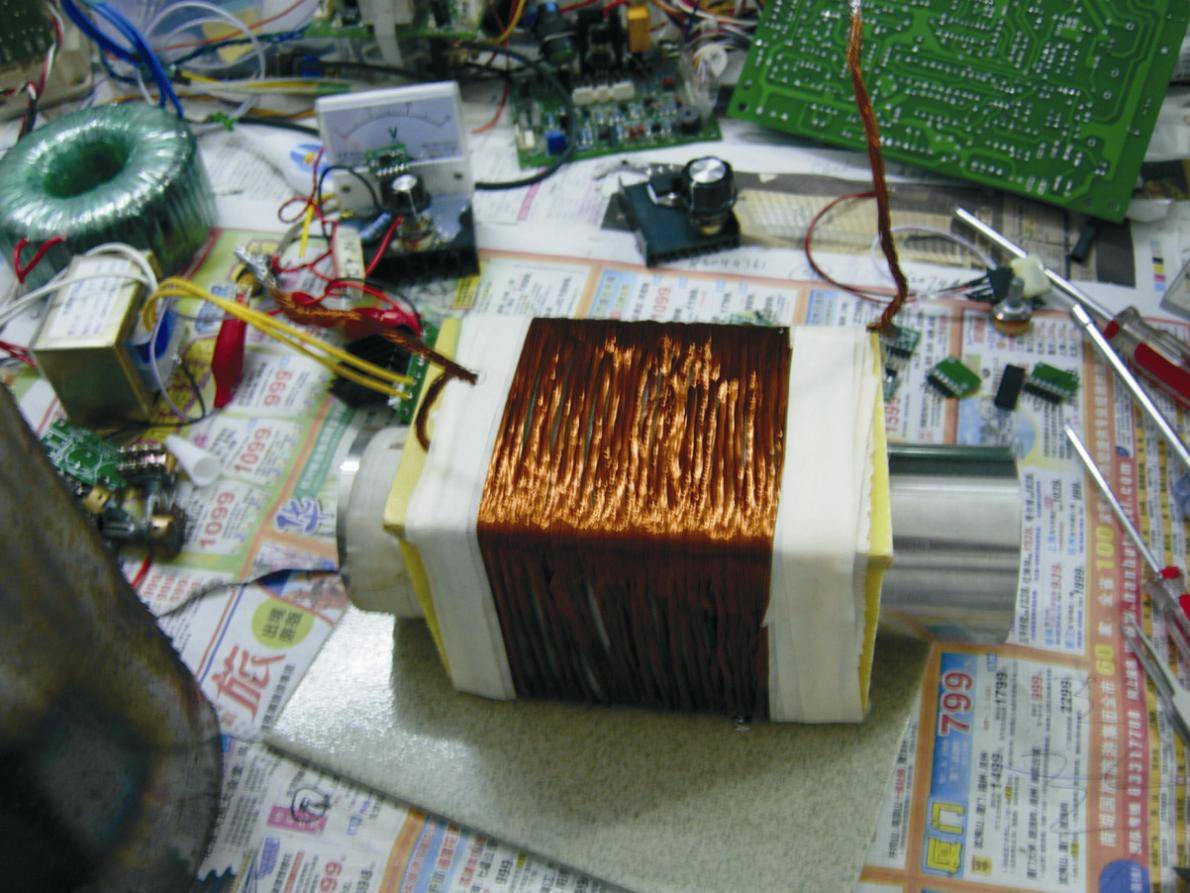

挤出机电磁加热器节电改造方案是由能风冷电磁加热圈,开口电磁加热圈,

模具电磁加热圈配套电磁加热控制器构成.整套方案设计合理,运行稳定可靠,节电性能明显,外观大方,表面温度低,可用手触摸.

料筒部分采用风冷电磁

感应加热圈,先进的风冷式电磁加热圈导风结构合理,风槽设计独特,解决了电磁加热器不能风冷降温的大问题,产品性能稳定,节电率高,技术先进,安装简易,

风罩采用高级

不锈钢制作美观耐用.

过渡部分采用开口电磁感应加热圈,便于拆卸维护.模具部分采用HS独特的模具电磁加热线圈.

配置电磁加热器只需要按电阻式加热功率容量的一半选择电磁加热器.即:如原来是20kw加热片,改用节能电磁加热时,只需选择10kw的电磁感应加热器主机(电磁加热控制器).

也可以把原加热设备的实际用电量作为电磁感应加热器主机(电磁加热控制器).的总功率.即:25kw原加热设备加热装机容量,而在实际工作中,如果每小时只使用10kw/h电能,选择电磁加热时,只需选用10kw的主机即可.例:原加热设备的装机容量为60kw,改用电磁加热时,只需选用30kw主机.60kw的装机容量,如果实际每小时帮电量约为30kw/h,改用节能电磁加热技术加热后,实际用电量为10kw/h左右.

感应加热电源是自行设计、开发的一种新型加热节能产品,具有节电效果显著,升温速度快,热效率高,降低生产环境温度,免维修等显著特点,并且对原生产工艺、操作程序无任何影响和改变.已广泛应用于塑料加工及其类似加热行业.产品在塑胶机械

(如:注塑机、造粒机、吹膜机、拉丝机的节能改造中)、原油输送、食品机械、医药化工机械及其它类似加热行业已得到了广泛应用

部门负责:13005730505--075723305009 曾工