衡量印刷品质量的重要因素之一是印品墨色的视觉效果,而影响印品墨色的因素有印刷墨层厚度、印刷压力、胶辊质量、纸张上洁度差异、光线变化以及套印是否准确。

若印刷墨层的厚度偏厚会增加其粘度,容易产生拉纸毛,还会出现印品粘脏的现象,影响印品墨色均匀度;如果印刷墨层偏薄及油墨粘稠度不足,印品墨色会偏淡,印品视觉效果会变差,因此想要保证印品墨色质量,防止印品粘脏,印刷墨层厚度要合适。印刷时油墨温度会随着印机转动时间的延长或印刷速度加快、摩擦系数增大而升高,使油墨变稀,粘度下降,因此调墨时,为确保成批产品能获得相对均衡的印刷墨色必须综合考虑这些情况。然而在实际生产过程中,油墨粘度必然会下降,为避免油墨粘度下降,必须适当调整传墨胶辊的转动角度,增大供墨量,这样才能确保墨色浓度保持一致。在印刷时,各个胶辊和串墨铁辊的接触不可过紧,胶体也不可偏硬,否则会增加磨擦热量,导致温度上升,使油墨粘稠度变异过于厉害而影响印品墨色。

在印刷时印迹转移必须依靠印刷压力,为得到良好的印品墨色,印刷压力要控制得当。通常印版表面不是**平整的,纸张表面也会存在细微的凹凸及厚薄不均的情况,若印刷压力不足或不均匀时,版面上印刷墨色必定会出现浓淡不均的现象。而且印刷压力不足或不均匀,还会使包衬体和印版面存在接触不良的情况,为解决接触不良情况,一般会采取加大输墨量的办法来满足印版面墨色视觉效果,其实这种办法是不可取的,因为这不仅会增加油墨耗用量,还容易使印品发生粘脏现象,因此想要得到良好的印品墨色必须控制好印刷压力。

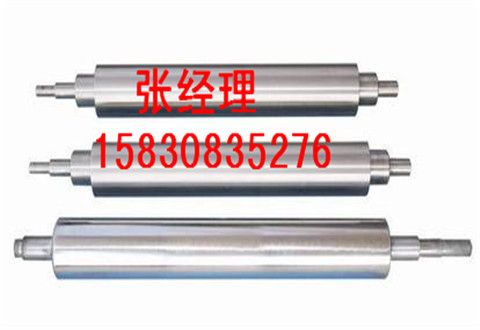

胶辊是印刷机上重要配件,胶辊质量好坏会影响印品墨色。胶辊质量主要表现在弹性、粘性、圆心度和表面光洁度等方面,胶辊的粘性会影响墨色浓淡,在印刷过程中想要确保每一印刷周期涂布于版面上的油墨量均匀一致,胶辊必须保持一定的粘性,然而在实际生产过程中,随着油墨中纸尘的增加、胶体表面的增粘剂地散失,胶辊的粘性会发生变化,使吸墨性能下降,从而影响印品墨色均衡。为确保胶辊粘性,应适时地对胶辊进行清洗。

如果各版的压力一致,纸张表面的光滑度和耗墨量成反比,吸墨量变小,反之吸墨量则变大,为减小吸墨量,如果遇到纸张正反面光滑度有差异,可酌情采取增加墨量和压力的方法,进行适当调整。如果纸张正反面都在进行印刷,印刷时先印光面,后印粗面时,为达到良好的视觉效果,应适当地增加压力和供墨量。

光纤变化对印品墨色的影响不仅要考虑光源,还要考虑光的强弱、照射角度等,在鉴别印品墨色时,不论白天黑夜选择的光源强弱程度、照射角度都要相同,否则会出现调墨失误造成墨色前后变异的问题。

网点成色的产品如果出现叠印不准,各色网点所叠印的位置会出现差异,导致印品墨色出现偏差,因此在印刷网纹彩色产品时,为防止纸张伸缩变异造成套印不准带来色偏差,套印时,可采用多色机一次完成叠色印刷,可确保印刷色相达到工艺要求。

Tel: