| 颜色 | 调色定制油漆颜色 | 单件净重 | 4公斤 20公斤 |

|---|---|---|---|

| 保质期 | 12月 | 金属涂料分类 | 聚氨酯涂料 |

| 干燥时间 | 10 h | 耐水性 | 耐变色 不掉漆 |

广州市波纹漆及其涂膜表征方法的研究进展

0 前言

机械用钢板材料如不经表面处理,在制造及使用过程中,会在其表面留下明显的指纹印或掌印,除了影响美观外,还容易引发腐蚀,进而影响其市场竞争力[1],因此产生了“金属表面耐指纹新兴技术”[2]。

1 波纹漆的发展历程

波纹漆的研制起源于日本,并于20 世纪80年代初期进入商品化生产。国内耐指纹涂料**早于20 世纪90 年代在宝钢被研制成功,并同时在电镀锌钢板上得到了应用,宝钢于1992 年试制出第1 代耐指纹电镀锌钢板,经过不断发展,其产品已用于机械、机床、金属等工业行业,并于2005 年12 月开始批量生产无铬产品并大量供应市场。目前,国内还有数家公司通过自行研究或引进国外核心技术、设备和材料从事波纹漆生产。

当今,波纹漆适用的基材也从早期单一的电镀锌钢板扩大到热镀锌钢板、铝合金板和不锈钢钢板。**早开发的波纹漆是由树脂与纳米SiO2填料组成的有机溶剂型溶液。

波纹漆成膜工艺早期为电解钝化→辊涂有机涂膜,后来发展为一步法,即将有机树脂及液态SiO2加到钝化液中,直接在钢板表面形成波纹和耐腐蚀的复合涂层。其涂覆方式包括电解喷淋挤干法,上下两面分涂法,挤压辊涂法和综合法等。

一步法比两步法简单,但所得产品波纹性和耐蚀性都较差。20 世纪90 年代前后,随着环保型波纹漆的发展,具有良好性能的水性树脂波纹漆被研制成功。波纹漆和六价铬钝化液混合,可直接在基材表面形成性能良好的复合涂层。20 世纪90 年代后半期,全球都开始开发波纹漆,2000 年左右研发成功并逐渐成为市场主导产品。

2 波纹漆的主要成分及作用

2. 1 主要成膜物质

树脂是波纹漆中的粘结骨架材料,是主要成膜物质,其有醇酸树脂、丙烯酸树脂、聚乙烯类树脂、环氧树脂、聚氨酯涂料等。早期用油溶性树脂[9],后来常用水性树脂。丙烯酸酯类树脂综合性能优于其他水性树脂,具有乳液稳定、涂层耐光、耐老化、合成工艺简单、价格低廉、应用广泛且符合环保要求等优点。

波纹漆与金属基材间的结合力是涂料的主要性能之一,可对丙烯酸树脂体系进行改性,使其具有和金属表面或偶联剂进行反应的基团,以增强其与金属之间的结合强度。常用的改性方法包括有机硅改性及环氧改性、聚氨酯改性及氟改性等[12 ~ 14]。

影响水性树脂性能的因素较为复杂: 离子稳定性不好,树脂会因乳粒破乳而失效; 酸碱度需要根据钝化液的类型加以选择; 填料与树脂的乳胶粒径要有较好的匹配性才能在涂膜中分散均匀; 干膜树脂的硬度会影响涂膜的波纹漆性能和硬度; 玻璃化温度过低会与生产线辊系粘连,影响涂膜的耐高温性能[4]。

2. 2 波纹漆次要成膜物质

波纹漆中次要成膜物质主要有颜料和SiO2。颜料的主要作用是使涂膜具有各种色彩和一定的遮盖力,白色颜料有钛白、锌钡白及氧化锌等; 黑色颜料有炭黑及氧化铁黑等; 彩色颜料有铬黄、铁黄及铁红等; 金属颜料有铝粉,铜粉、银粉及金粉等。颜料也可提供一定的机械强度和化学稳定性等。目前,市售的耐指纹涂料产品基本为不含颜料的无色透明涂料,无法掩盖钢板的表面划伤、锌渣、辊印等缺陷。

波纹漆处理液一般都会加入SiO2粒子,因为SiO2粒子表面的硅烷醇基( Si - OH) 能与有机树脂中的羟基发生交联反应,形成网状结构的大分子聚合物,覆盖于钝化膜表面,可提高涂膜的硬度、耐腐蚀性及抗污性。

此外,一部分SiO2胶粒也可与钝化膜上的羟基形成氢键或结合成Si - O - M( M 为无机表面) ,还可通过OH 或- O - 键与CrO2 -4进行配位交联,产生化学结合,形成多核聚合体。SiO2颗粒越小,对涂料性能的改善效果越明显,一般通过添加纳米SiO2来改善耐指纹涂料涂膜的性能,如耐蚀性较纯树脂涂层有所提高,涂膜涂抹凡士林前后色差均在5 左右,即其表面附着波纹漆后,宏观上看不出来。

添加不同比例的纳米TiO2和纳米SiO2的复合涂料涂膜的耐洗刷、耐碱和耐水性能以及抗紫外光老化性能均有较大提高。纳米SiO2能明显地改善复合聚合物涂膜的力学性能及紫外光屏蔽性能等。

波纹漆用气相法和沉淀法得到的SiO2对涂膜性能的影响不同: 气相法SiO2粒径小、尺寸均一、表面羟基含量低、吸附活性高,内部结构几乎是排列紧密的三维网络状结构,具有一定的物理化学稳定性,同等附着量时,涂膜的耐蚀性高于液相纳米SiO2的。

由于纳米SiO2颗粒表面存在大量羟基,能与树脂发生强烈吸附而使溶液发生絮凝,使波纹漆失去稳定性,无法发挥其独特性能,需要对其进行改性,改性的方法视溶液的情况而定,通常有偶联剂改性和无皂法改性等。

2. 3 波纹漆钝化剂

波纹漆中钝化剂的主要作用是提高涂膜的附着力、防腐蚀性能和涂装性能等。早期的钝化液含六价铬,毒性大,正逐渐被钼酸盐、钨酸盐、硅酸盐、含锆钴溶液、稀土金属盐和有机钝化处理所取代。

在钝化液加入钼酸或钼酸盐具有抗白锈能力; 采用钼酸盐和氟化锆组合,加入一种含硼化合物和磷酸复配而成的添加剂,所形成的钝化膜均匀、致密、耐腐蚀性能好,接近铬酸盐钝化膜的性能。

24 波纹漆助剂

助剂有缓蚀剂、偶联剂、分散剂及润滑剂等。耐指纹涂料中加入硫羰基化合物、三氮杂苯硫醇化物质、单宁物质等,可缓蚀金属提高其耐蚀性。偶联剂有2 波纹漆种功能,一是增强树脂与金属的结合强度,二是改善纳米SiO2颗粒在有机成膜物质中的分散性。

分散剂可以改善溶液中各组分的稳定关系,降低涂膜表面张力。波纹漆中通常加入润滑剂( 蜡) 来改善涂膜的润滑性,提高波纹漆的抗刻划性和加工变形性等力学性能,一般选用聚四氟蜡、聚乙烯蜡等[26, 27]。

3 波纹漆膜的主要性能及其表征

3. 1 波纹漆性能

目前,主要通过机械钢板表面有波纹部位与无波纹部位的光反射差来衡量涂膜的波纹漆性能。光反射差越小,说明其耐指纹性能越好,通常用分光色差仪测定色差: 用凡士林模拟人体汗液,用干净软布蘸取少量凡士林均匀涂在试样表面,测定其涂抹凡士林前后的色差,色差越小,涂膜的波纹漆性能越好。如无铬波纹漆在镀锌钢板表面涂膜后的色差ΔE 小于2,表面不显示指纹印迹,波纹漆涂性能良好。

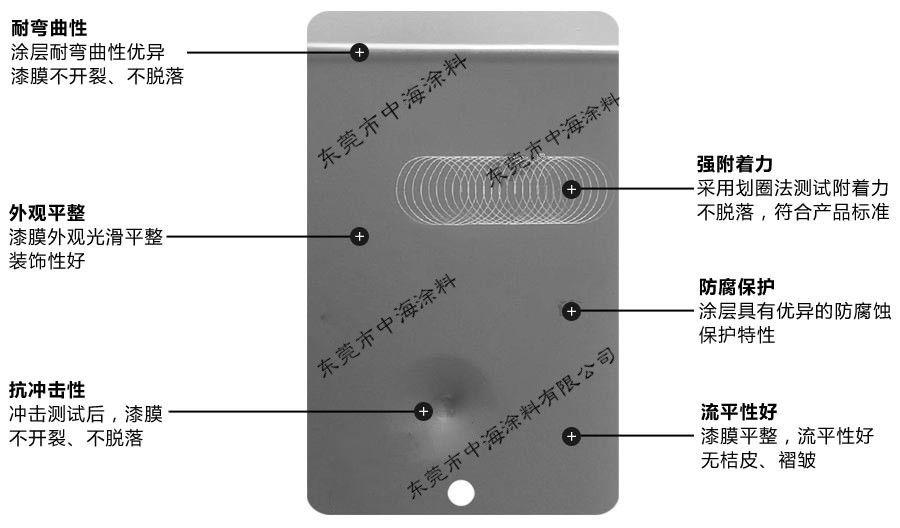

3. 2 波纹漆力学性能

波纹漆涂膜的力学性能表征与一般涂料的力学性能表征方法一致: 结合强度可用热震试验进行判断,试样经加热并保温固化处理后,再加热到一定温度,从炉中取出空冷、水冷( 甚至更低温度冷却) ,若其表面有裂纹、卷曲或起泡等,说明抗剥离性能较差; 耐磨性能主要采用落砂法、喷射法检验; 波纹漆涂膜硬度主要采用铅笔硬度法测试,以能够穿透涂膜到达底材的铅笔硬度来表示涂膜硬度,可参照国家标准GB /T 6739 - 1996。

3. 3 波纹漆耐腐蚀性能

波纹漆耐腐蚀性能通过中性盐雾试验检验,可参照相关标准GB /T 6461 - 2002,ASTMBl 17 - 73 ( NSST) 等。基本要求为96 h 中性盐雾试验后的锈蚀( 白锈) 级别不低于8 级。另外电化学交流阻抗、极化曲线也是评价涂膜耐腐蚀性能的重要检测手段[30, 31]。

3. 4 波纹漆耐溶剂性能

耐溶剂性测试方法为用棉球蘸取乙醇,在约4. 9 N 的压力下,来回磨擦10 次,每次距离为50mm,以5 min 后涂膜有无颜色变化来判断波纹漆涂膜的耐溶剂性能。

4 结语

国内波纹漆的研究应用已有近30 年历史,近几年来发展非常迅速,其技术不断成熟,应用范围逐渐扩大。但是,与国外相比,还有一定差距,大部分产品或者原料还要依赖进口,目前存在的主要问题如下:

( 1) 透明的色彩无法掩盖钢板的表面划伤、锌渣、辊印等缺陷,影响了产品的合格率,降低了经济效益;

( 2) 无铬波纹漆的应用效果与含铬产品相比还有一定差距;

( 3) 较少考虑涂膜的润滑性、耐摩擦性和手感;

( 4) 波纹漆成膜后油漆感太重,使基材失去了金属质感。因此,开发高效绿色的无铬波纹漆,克服上述缺点,对膜进行适当着色,获得性能优异、与基材颜色一致或者颜色更丰富的波纹漆涂膜是波纹漆今后的发展方向。

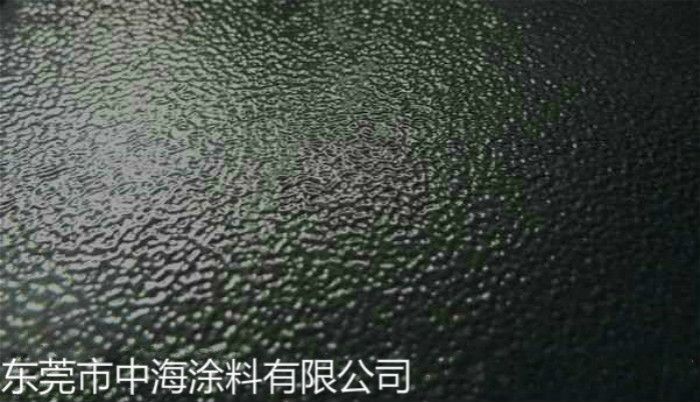

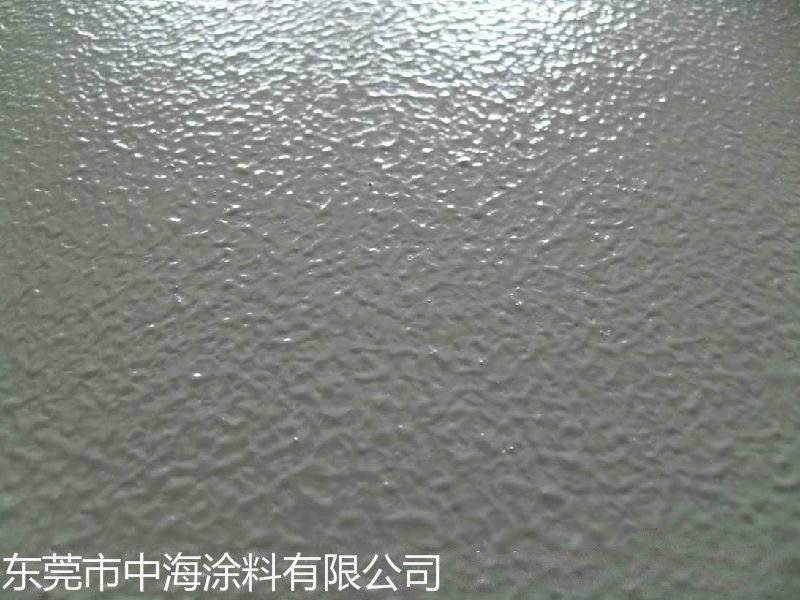

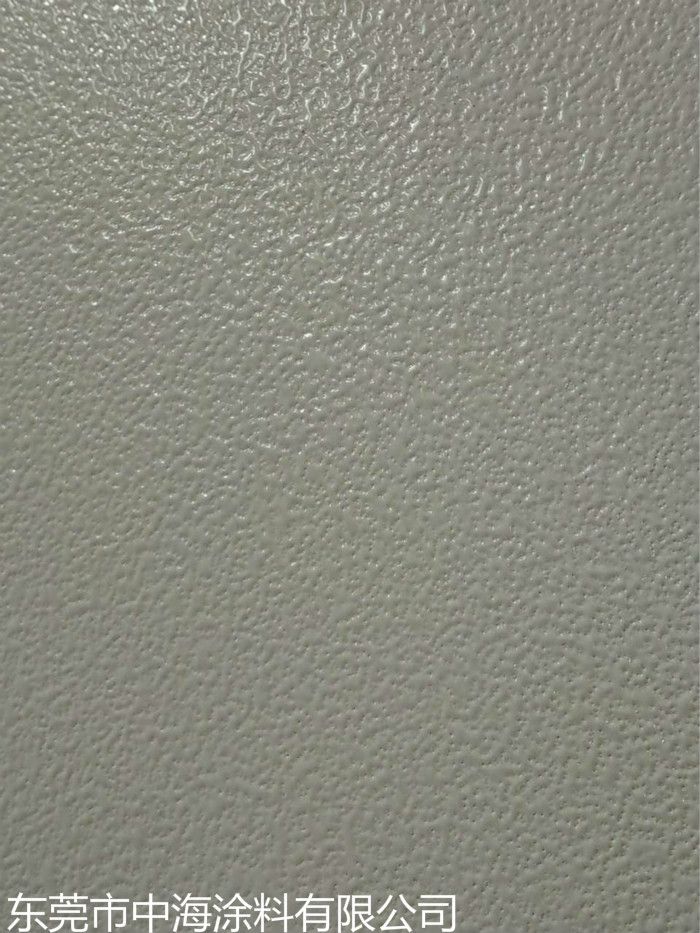

锤纹漆_2

222

银粉漆

Tel:

Tel:

Tel:

Tel: