| 颜色 | 调色定制油漆颜色 | 单件净重 | 4公斤 20公斤 |

|---|---|---|---|

| 保质期 | 12 | 金属涂料分类 | 聚氨酯涂料 |

| 干燥时间 | 10 h | 耐水性 | 耐变色 不掉漆 |

中山市高性能波纹漆的配方设计与施工

引言

波纹漆是一种不同于双组份丙烯酸纹漆的双组分美术效果漆,施工后能迅速有效地产生裂纹,波纹纹理自然美观,波纹效果浑然似瓷器波纹,细长弯曲,形象逼真,具有极高的观赏价值和较高的美术效果,能充分提高产品的附加值,可广泛应用于机械、机床、设备、金属工艺品等产品的表面涂装。传统的双组份波纹漆纹理均匀、粗旷,有较强立体美感;而波纹漆花纹丰富,有的苍劲有力、纵横交错,有的犹如树木绿叶的筋脉自然延伸,极具独特的艺术美感,为自然艺术与现代装饰的结合品。

1 波纹漆基本原理

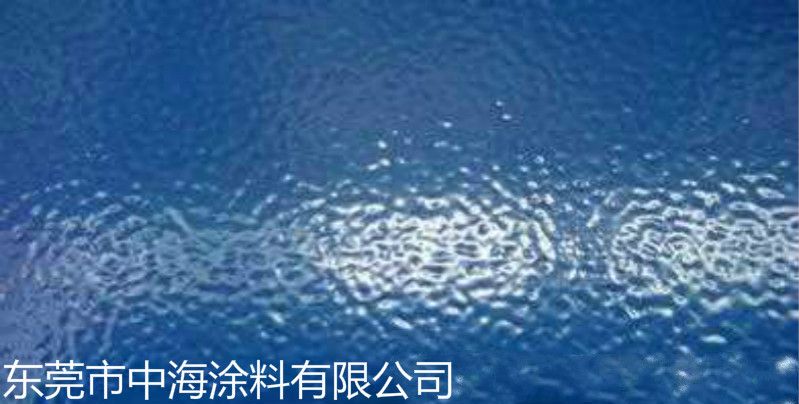

传统的波纹漆基料少、颜填料高、溶剂挥发快,必须与环氧底漆搭配使用。其原理是利用波纹漆的溶剂溶解底漆,在干燥过程中由于底面漆的收缩程度的不同,从而将面漆拉成波纹状,形成各式各样的波纹效果。双组分波纹漆的作用原理与波纹漆较大相似之处,主要是利用波纹漆的快速交联反应性和高颜基比造成底面漆的干速不同,从而产生一定的收缩应力使面漆涂膜产生波纹,所不同的是由于波纹漆是双组分聚氨酯(PU)型、固含量高、漆膜丰满,所呈现的波纹效果与波纹有很大不同,显现的纹理细长、伸展、自然、美观,如图1。

图1 机械用波纹漆

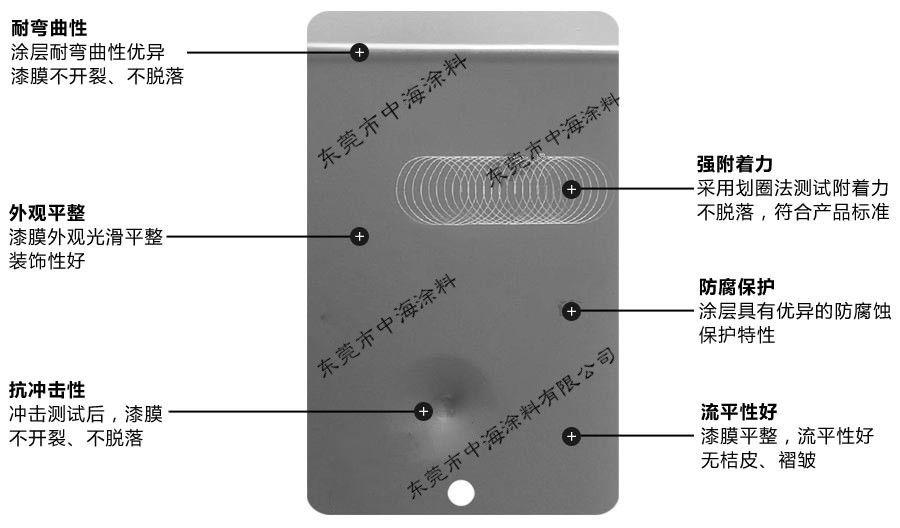

2 双组分波纹漆的性能特点

双组分聚氨酯体系,硬度高、丰满度好、表面坚硬、耐化学品性好。可与通用的聚氨酯底面漆配合使用,应用于高光高丰满体系(仿瓷波纹)。波纹效果与硝基波纹不同,波纹漆能够呈现出漆膜开裂、瓷器龟裂、树叶筋脉伸展等自然美观效果。漆膜耐溶剂、耐化学品好,附着力强,可用于金属、机器、五金等家具、工艺品表面高附加值涂饰。施工简单方便。

3 波纹漆配方设计要点

3.1 波纹漆配方与施工工艺

纹哦漆配方基本组成见表1。瓷纹漆基本施工工艺见表2。

3.2 波纹漆树脂的选择

波纹漆选用的合成树脂需具有溶剂释放性快、颜料润湿性好、与固化剂相容性好、反应快且附着力强的特点。表3 是选取不同树脂做主剂的测试结果。从表3 可以看出:自制混合油酸改性醇酸树脂效果**好,该自制树脂特点韧性好,快干;豆油改性醇酸树脂较慢干,溶剂挥发性差,开裂不明显;纤维素搭配醇酸树脂干速快,开波纹也快,但是波纹太大,与硝基波纹漆相似;丙烯酸树脂由于颜料润湿性不好,颜料的添加量有限,裂纹不自然。综上所述,自制改性醇酸树脂较合适。

注:自制醇酸树脂为混合油酸改性。

3.3 波纹漆颜填料的选择

波纹漆的颜填料对波纹效果**为关键,需选用吸油量适中的颜填料搭配使用才能达到**佳效果。锐钛型钛白吸油量较高,遮盖力低,分散性差不采用,金红石型钛白粉吸油量小,分散性较好,遮盖力高,白度可以采用。表4是不同填料的对比实验。

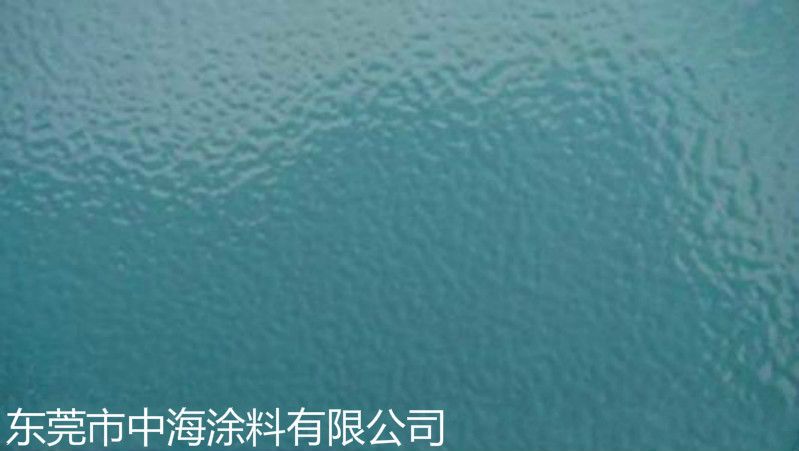

由表4 可以看出,吸油量较高的填料(滑石粉、高岭土)对波纹的作用不大,而有吸油量低的填料却开裂,笔者认为这是树脂与固化剂共同作用的结果,唯有吸油量**大的气相二氧化硅对开裂有较大帮助,但单独使用效果不佳。因此使用单一填料均无法达到理想的波纹效果,需相互搭配使用。表5 是选择气相二氧化硅与碳酸钙以不同的质量比搭配的测试结果。表5 可以看出,使用气相二氧化硅与碳酸钙搭配以质量比1∶1.5 时波纹效果**佳,如图2。

3.4 波纹漆固化剂的选择及用量的确定

波纹固化剂是波纹漆的主要成膜物之一,直接关系到波纹的效果。固化剂在与主剂树脂发生快速反应后能够形成高Tg 的涂膜,在短时间内产生大的内应力,并在较高颜基比的体系中形成有规律的自然裂纹效果。目前通用的固化剂有TDI 加成物、TDI 三聚体、改性TDI 三聚体、TDI/HDI 混聚体等,表6 是选用不同类型固化剂的测试结果。

从表6 测试结果看,自制改性TDI 能够产生较好的波纹效果。该自制固化剂是通过部分无色醇酸树脂改性,具有相容性好,干速快,柔韧性好,附着力优的特点,在与主剂树脂反应后形成**佳的裂纹效果,表7 为自制固化剂的不同用量对涂膜波纹的影响。

表7 n (-NCO)/n (-OH)对波纹的影响

表7 结果表明:在n (—NCO)/n (—OH)=1.6~2 较为合适,如果低于1.6 时,涂膜不会开裂,而大于2 时,油漆的胶化过快,同时附着力会明显下降。

4 波纹漆施工影响因素分析

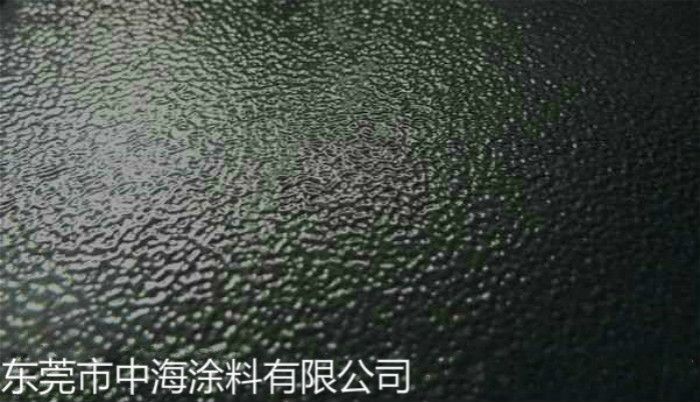

要做到**佳的波纹漆还需要合适的施工工艺才能达到**美观的效果。波纹漆的施工重要影响因素主要在以下两个方面(施工工艺见表2):波纹漆喷涂量与波纹底漆干燥时间。波纹底漆的施工好坏直接关系到波纹漆**终效果。因此,在选择波纹底漆时一般选用树脂含量较高、透明度较好、韧性优、干速适中的PU 透明底漆,这类型的底漆能够较好地增强波纹漆的附着力,容易控制喷涂量及干燥时间,同时能够很好展现底纹(色)。实验中发现:波纹底漆喷涂稍过厚时,波纹的纹路长,裂块较宽大,如图3;底漆喷涂稍薄时,波纹纹路短而细小,小碎纹很多,如图4。

但有些情况下通过把握底漆干燥程度及波纹漆的喷涂量也可控制波纹效果。因此需要经实验准确掌握底面漆的喷涂量及底漆的干燥程度。一般推荐底漆喷涂量(湿膜)控制在130~150 g/m2,干燥时间控制在1 h 左右,表8和表9 是波纹漆的不同喷涂量和底漆不同的干燥时间对波纹效果的影响。

注:喷涂量—波纹漆喷涂在测试板上的湿膜质量;干燥时间—瓷纹透明底漆干燥时间;施工环境:湿度大约为50%~65%,温度为25~28 ℃。

由表8 和表9 的测试结果可以看出,在波纹透明底漆喷涂后在正常的施工环境下干燥60 min,波纹漆在控制喷涂量为120 g/m2 左右时波纹效果**好。波纹漆要做出**佳的纹理效果一定要控制好底面漆的喷涂量及干燥时间这两个重要因素。

5 结语

从以上试验可以看出,波纹漆这种双组分波纹漆不同于单组分硝基波纹漆,它对配方的设计有较高的要求,对施工工艺有较高的技巧性。对于原材料的选择、组分配比、施工涂膜厚度、干燥时间等控制很重要,虽然其在使用上目前技术性含量较高,但它具有比单组分波纹漆更优异的性能,更广泛的用途,更低的VOC,更好的耐化学品性,重要的是它的波纹效果别具一格,更能体现自然美与现代装饰的**结合,相信它必将成为艺术涂装中又一高附加值材料。

锤纹漆_3

222

Tel:

Tel:

Tel:

Tel: