| 颜色 | 调色定制油漆颜色 | 单件净重 | 4公斤 20公斤 |

|---|---|---|---|

| 保质期 | 12月 | 金属涂料分类 | 聚氨酯涂料 |

| 干燥时间 | 自干快干速干 h | 耐水性 | 耐变色 不掉漆 |

湛江市锤纹漆喷涂工艺

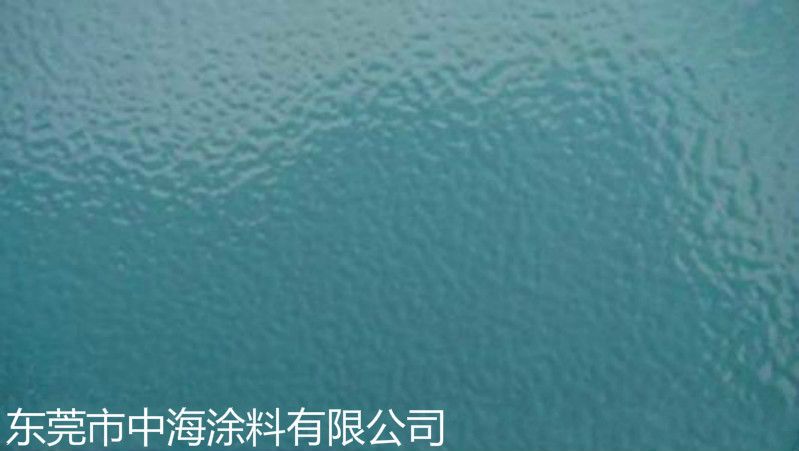

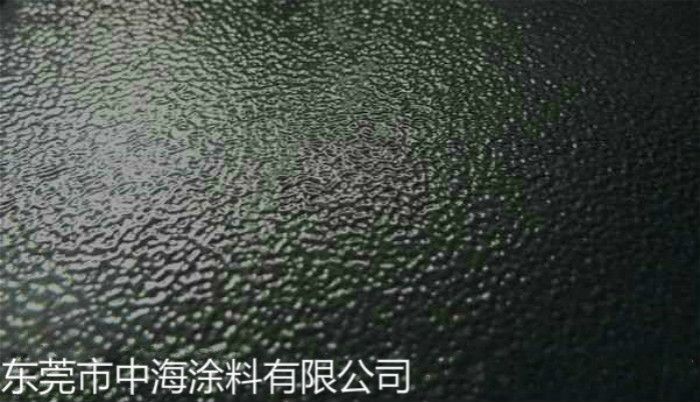

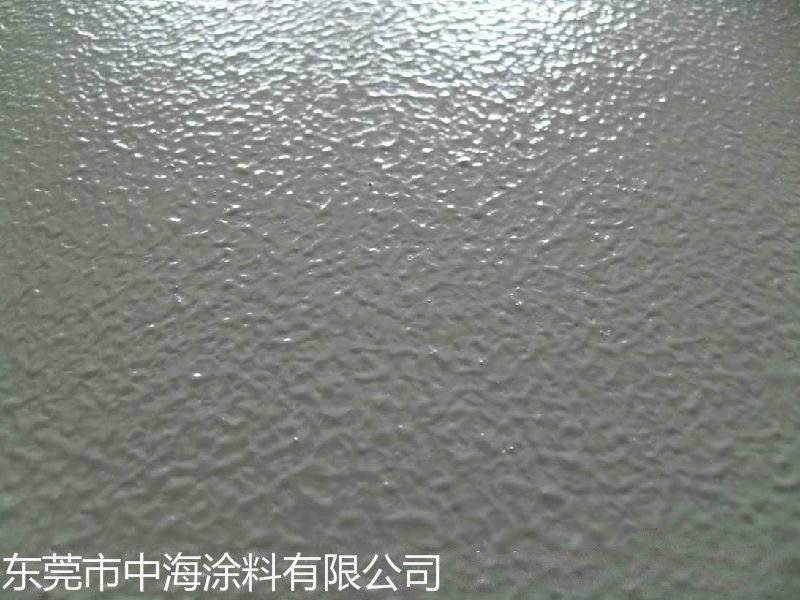

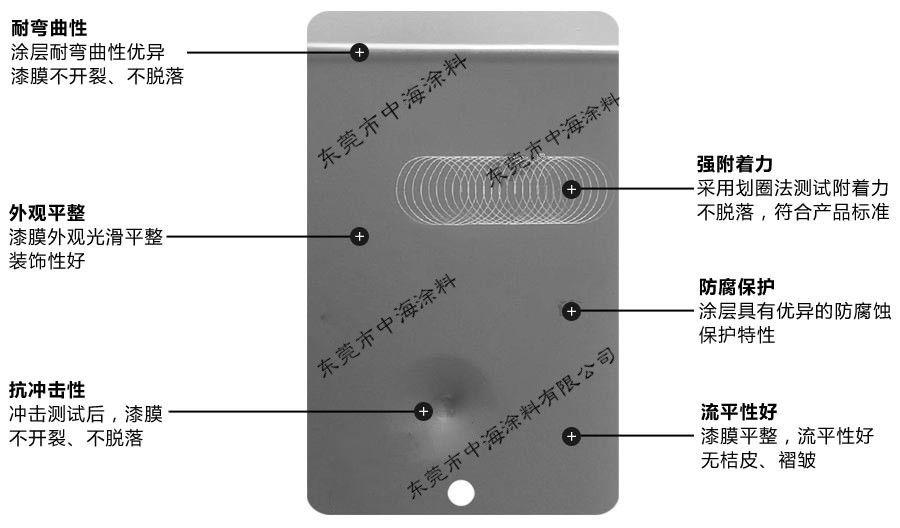

锤纹漆也叫美术型锤纹油漆,由于涂膜能形成犹如锤击金属表面后产生的花纹,此类型的锤纹漆不仅具有一般热固性粉末涂料的诸多优点,而且花纹美观大方、涂膜平滑、装饰性强,还可以弥补和遮盖工件表面粗糙、不平整等缺陷,锤纹漆具有色泽柔和,涂膜柔韧、坚硬、耐久等特点,因此广泛应用于仪器仪表、配电柜、防盗门、机械、机床、器械等领域的金属表面涂装。

2锤纹漆配方

锤纹漆是利用烘烤固化的熔融粘度、表面张力和固化速度等的变化,引起涂膜表面的收缩等原理而配制。生产锤纹漆通常有以下几种方法。

2.1 锤纹漆加入填料

加入填料生产锤纹漆的原理:增加填料用量,或使用高吸油量填料,以阻碍树脂熔融时的正常流动,使得树脂不能完全包容或者刚好能包容颜填料颗粒,没有多余的树脂去填充颜填料颗粒间的空隙,从而形成了以颜填料颗粒为骨架的立体结构。采用此种方法需要注意的是:不同的填料的吸油量不同,一般要达到相同的体积浓度,密度小、粒径小的要比表面积大和吸油量大的颜填料用量少。这种方法生产的锤纹的优点在于它的成本较低,但若填料量控制不当,会使锤纹漆的施工性能、涂膜的机械性能、耐化学性能受到影响。一般要用此种方法生产高效率和稳定性好的产品,可以在生产工艺上作一些调整。参考配方见表1。

2.2 锤纹漆加入不相容物质

加入不相容物质生产锤纹粉是指:在粉末涂料中加入一些不相容的聚合物,其熔点高于粉末涂料树脂基料的熔融温度,含有不相容物质的锤纹漆预混合在熔融挤出时与其它树脂固化剂不相容,固化成膜时构成基料的树脂包覆在聚合物的颗粒上,从而形成纹理。此种方法应该注意的是需要严格控制不相容物质的种类及添加量,否则会使涂膜的机械性能受到影响。此种方法生产的锤纹漆耐化学性、耐腐蚀性较好。参考配方见表2。

2.3 锤纹漆加入流变助剂

加入流变助剂生产锤纹漆:在粉末涂料熔融挤出高剪切力的情况下使体系具有正常粘度,而在熔融固化阶段,在体系中具有很高的粘度而无法流动,从而形成锤纹。采用此种方法需要注意的是:在生产锤纹时因流变助剂用量很小,一般占到总量的1%~2%,所以在预分散时一定要分散均匀。此种方法较加入填料法的优势在于保持成本变化不大的情况下,锤纹漆的装饰效果相似,涂膜的防护能力有所提高,易上粉,喷涂面积大,填料量下降时容易挤出生产。参考配方见表3。

2.4 锤纹漆加入锤纹剂

一般现在锤纹漆制造商常用的是加入锤纹剂。加入锤纹剂生产锤纹漆的原理是:锤纹漆在熔融流平时,由于锤纹剂的表面张力小于正常的锤纹漆涂膜的表面张力,分散于涂膜各点的锤纹剂改变涂膜的局部张力,使表面张力高的基料来包裹表面张力低的锤纹剂,**终涂膜表面呈现分布均匀的锤纹状。采用此种方法生产的锤纹漆的装饰性和防护性都好,不仅机械性能优异,而且纹理重现稳定、手感滑爽、挤出容易、效果稳定,主要的缺点即是材料的成本较高。参考配方见表4。

上述四种锤纹漆的生产方法是将树脂、颜填料、助剂和辅助材料,通过预混合、熔融挤出、压片、冷却破碎、粉碎过筛、包装至成品,锤纹剂可以先挤或者后混入成品粉中生产出锤纹漆。另外,可以根据实际情况,将上述四种锤纹漆的制法有机地结合,生产出物美价廉的产品。

3锤纹漆喷涂工艺

锤纹漆由于其特殊的成膜和生产工艺,在涂装时要注意其特殊操作性,需要对它的涂装设备和施工工艺进行适当的调整,符合锤纹漆涂膜固化成膜的要求。

3.1 锤纹漆工艺流程

对于待涂装锤纹漆工件进行表面预处理→干燥→填刮腻子→打磨→干燥→喷涂

3.2 表面预处理

对进行喷涂锤纹漆的工件表面应经过除油、除锈、磷化或化学氧化、阳极氧化等处理,工件表面应清洁、干燥,不能有油污、锈蚀、酸、碱、盐及水分等,保证获得结合力及耐腐蚀性良好的涂膜。常用处理方法如下:

(1)铁系材质结构:除油、除锈后,经磷化、钝化处理;

(2)铝系材质结构:碱性除油及除去氧化膜后,进行硫酸阳极氧化、铬酸阳极化或化学氧化。

3.3 填刮腻子

在喷涂锤纹漆前,需要填刮腻子以补平工件表面的夹缝、焊缝、气孔、凹馅或损伤等缺陷,较为理想的腻子应该是具有施工简便、附着力强、硬度高、干燥快、不收缩开裂、易打磨等特点。

3.4 锤纹漆涂装参数

影响锤纹漆涂膜质量及形成锤纹效果的因素很多,主要有喷涂环境、固化条件、涂膜厚度。

3.4.1 锤纹漆喷涂环境及参数

锤纹漆所使用的原材料的特殊性,虽然它对不相容物质不是很敏感,但是如果喷涂环境、设备清理不干净,以及空气中各种杂质较多,使涂膜受到污染,会导致其表面难以形成纹理状,所以喷涂环境要干净。

锤纹漆在喷涂时,静电电压一般控制在(60~80)kV,电压太低,粉末不易附在工件上,电压太高,涂覆在工件上粉末会出现反弹,影响整体的立体感花纹。同时,输粉气压不宜太大,一般控制在(4.9~15)×104Pa,气压太高会导致涂膜厚薄不均匀,从而导致花纹大小不明显。

喷枪喷嘴与工件的距离也会影响成膜后的均匀性,为了得到满意的锤纹效果,创出清晰、均匀的表面,因此锤纹的喷涂距离要比一般的喷涂距离远一些,一般控制在(20~30)cm。

喷涂时为了保证涂装后的涂膜涂层均匀、清晰,要求喷涂过程中喷枪的走向要与工件表面平行,移动速度要均匀,约为(40~60)cm/s。

3.4.2 锤纹漆固化条件

锤纹漆与一般粉末涂料的固化温度差不多,必须经过规定的温度和时间烘烤,才能使粉末涂料完全交联固化。而规定的烘烤温度是指被涂装工件表面实际应达到的温度,粉末在此温度下维持一定的时间固化成膜。有些厂家在锤纹漆涂装施工过程中,往往在工件的表面实际温度未达到规定的固化条件的情况下,实施了烘烤固化,从而造成了锤纹漆涂膜固化不完全、机械性能明显下降等缺陷。因此,可按其固化条件采取相应的措施,如提高烘烤炉的炉内温度、延长固化时间等。有条件的厂家可以用炉温跟踪仪对烤炉进行温度检测,以便更好地掌握涂膜的固化条件。

3.4.3 锤纹漆涂膜厚度

锤纹漆流平的时间长短、涂膜厚度直接影响粉末成膜后的花纹大小,通常锤纹漆的膜厚控制在(70~100)mm,涂膜厚,粉末熔融流平时间长,花纹变平、模糊状;涂膜薄,粉末熔融流平时间短,花纹变碎、清晰。但不能太薄,否则工件表面会出现露底等现象;也不能太厚,否则工件表面会出现麻点、凹坑等静电击穿现象。因此,在锤纹漆施工过程中,涂膜的厚度一定要保持均匀,以防止上述质量缺陷的产生。

4 锤纹漆喷涂注意事项及常见问题

4.1 注意事项

(1)在锤纹漆施工过程中,应力求喷涂到金属工件表面的涂层厚薄均匀且适宜,太厚会造成锤纹界限模糊不清,太薄则容易出现露底、缩孔等毛病。

(2)建议锤纹漆喷涂次序由高到低,先喷涂次要面,再喷涂主要面,**好能一次喷涂完成,有些死角需要局部补漆,如此会使原有的部分锤纹消失。

(3)锤纹漆欲达到**佳的喷涂效果,施工前,采用筛网略大的过筛,经流化床系统供粉装置,调整出粉空气气压、雾化气压、喷嘴与工件的距离、喷枪的移动速度等各项工艺参数,调整到**佳效果。

(4)使用和应用锤纹漆时,要防止他们对非美术型涂料的污染,如果有条件,**好两套设备分别使用;若没有条件,在使用了美术型粉末涂料后,必须彻底清洗设备,才可以适用于普通的粉末涂料施工。

(5)静电喷涂时,对工件的热喷涂要比冷喷涂纹理形成的效果好,是由于采用热喷涂,锤纹漆一接触工件就快速熔融,涂层立即开始对流(如果含有金属颜料,则颜料漂浮),使它有足够的时间旋转到**佳的反光角度。如果采用冷喷涂,因为工件的热容量大(特别是比较厚的材质),从室温升至固化温度需要较长时间,也就是在较长一段时间内树脂处于高粘度下,内部的阻力阻碍了纹理的形成,如果涂层的胶化时间较短,在升温过程中逐渐胶化,到达固化温度时,涂层已形成凝胶,就无法形成纹理。

4.2 锤纹漆常见问题

(1)锤纹漆流挂:喷涂时涂膜太厚所造成,另一原因可能是升温速度太慢,造成锤纹漆胶化时间太长。解决的方法是控制涂膜厚度,加快升温速度。当然,也有可能是锤纹漆本身熔融粘度太低,从而造成了流挂。

(2)锤纹不均匀:喷涂过程中喷枪的移动速度不均匀,涂膜厚薄不一,因此,在喷涂过程中应严格控制手动程序,才能获得均匀美丽的锤纹。

(3)锤纹界限不清晰:是由于在喷涂过程中表面涂得太厚。

(4)露底、缩孔:工件表面前处理不好,使其表面附着底表面张力的物质(如油或斑点),或者是压缩空气中有油或水,解决的方法是严格控制喷涂前的工件质量。当然,此锤纹漆喷涂太薄时,会出现严重的露底现象。

(5)其它:如锤纹漆涂膜的冲击强度和附着力差,可能是固化温度过低、时间过短,涂层过厚,或是磷化膜不好或太厚、前处理不充分造成的等。

5 结 语

锤纹漆生产工序简便、质量性能稳定、装饰性能优越,已广泛应用于一般金属表面的涂装。锤纹漆有它自身的特殊性,适用于各种体系中,而且随着锤纹漆的发展而发展.

锤纹漆_0

222

u=2318059477,4202572

Tel:

Tel:

Tel:

Tel: